УДК 621.9-229:006.354 Группа Г27

ГОСУДАРСТВЕННЫЙ стандарт СОЮЗА ССР

Приспособления станочные

ПРИЗМЫ ОПОРНЫЕ

Конструкция

Holding devices. Knife-edges. Design

Дата введения 01.07.67

1. Конструкция и размеры опорных призм должны соответство-зать чертежу и таблице.

|

Размер ri в ч1м |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

* Размер определяется по формуле Li*=L-r 1,207 0-0.5 В,.

Пример условного обозначения опорной призмы для деталей диаметром 01 Г> до 10 мм:

2. Материал - сталь марки 20Х по ГОСТ 4543-71 . Допускается замена на стали других марок с механическими свойствами не ниже, чем у стали марки 20Х.

3. Твердость рабочих поверхностей - 56 ... 61 HRC,. Цементировать h 0,8 ... 1,2 мм.

За. Опорные поверхности под крепежные детали - по ГОСТ 12876-67 .

(Введен дополнительно, Изм. № 1).

4. Неуказанные предельные отклонения размеров: 1114, Ы4,

+ А

(Измененная редакция, Изм. № 2).

5. (Отменен, Изм. № 1).

6. Покрытие - Хим. Оке. прм. (обозначения покрытия - по ГОСТ 9.306-85).

(Измененная редакция, Изм. № 1).

7. Маркировать партию деталей одного типоразмера на таре или упаковке с указанием условного обозначения.

(Измененная редакция, Изм. № 2).

8. Пример применения опорной призмы указан в приложении. (Введен дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ

Справочное

ПРИМЕР ПРИМЕНЕНИЯ ОПОРНОЙ ПРИЗМЫ

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения СССР Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

В. В. Андреев; В. Н. Дзегиленок, канд. техн. наук; Е. М. Коваленко; В. А. Петрова; К. И. Сокольский; А. 3. Старосельский (руководитель темы); А. В. Хренова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 10.08.66 № 918

3. Срок проверки - 1993 г. Периодичность проверки -5 лет

4. Взамен МН 344-60

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. ПЕРЕИЗДАНИЕ (июль 1990 г.) с ИЗМЕНЕНИЯМИ № 1, 2, утвержденными в июне 1980 г., марте 1988 г. (ИУС 9-80, 6-88)

7. Проверен в 1988 г. Снято ограничение срока действия (Постановление Государственного комитета СССР по стандартам от 17.03.88 № 584)

Приспособления станочные. Призмы опорные, ГОСТ 12195-66

Машиностроение. ГОСТ 12195-66 - Приспособления станочные. Призмы опорные. Конструкция. ОКС: Машиностроение, Станочные системы. ГОСТы. Приспособления станочные. Призмы опорные. Конструкция. class=text>

ГОСТ 12195-66

Приспособления станочные. Призмы опорные. Конструкция

ГОСТ 12195-66

Группа Г27

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Приспособления станочные

ПРИЗМЫ ОПОРНЫЕ

Конструкция

Holding devices. Knife-edges. Design

Дата введения 1967-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения СССР

Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

В.В.Андреев; В.Н.Дзегиленок, канд. техн. наук; Е.М.Коваленко; В.А.Петрова; К.И.Сокольский; А.3.Старосельский (руководитель темы); А.В.Хренова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 10.08.66 N 918

3. Срок проверки - 1993 г. Периодичность проверки - 5 лет

4. ВЗАМЕН МН 344-60

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. ПЕРЕИЗДАНИЕ (июль 1990 г.) с ИЗМЕНЕНИЯМИ N 1, 2, утвержденными в июне 1980 г., марте 1988 г. (ИУС 9-80, 6-88)

7. Проверен в 1988 г. Снято ограничение срока действия (Постановление Государственного комитета СССР по стандартам от 17.03.88 N 584)

1. Конструкция и размеры опорных призм должны соответствовать чертежу и таблице.

Чертеж. Конструкция и размеры опорных призм

Размеры в мм

Размеры для контроля | |||||||||||||||||||

Обозна- | При- | Диаметры зажимаемых деталей | диам. конт. вала | Мас- |

|||||||||||||||

От 5 до 10 | |||||||||||||||||||

Св. 10 до 15 | |||||||||||||||||||

Св. 15 до 20 | |||||||||||||||||||

Св. 20 до 25 | |||||||||||||||||||

Св. 25 до 35 | |||||||||||||||||||

Св. 35 до 45 | |||||||||||||||||||

Св. 45 до 60 | |||||||||||||||||||

Св. 60 до 80 | |||||||||||||||||||

Св. 80 до 100 | |||||||||||||||||||

Св. 100 до 150 | |||||||||||||||||||

________________

* Размер определяют по формуле .

Пример условного обозначения опорной призмы для деталей диаметром от 5 до 10 мм:

Призма 7033-0031 ГОСТ 12195-66

(Измененная редакция, Изм. N 1, 2).

2. Материал - сталь марки 20Х по ГОСТ 4543-71. Допускается замена на стали других марок с механическими свойствами не ниже, чем у стали марки 20Х.

3. Твердость рабочих поверхностей - 56...61 HRC. Цементировать h 0,8...1,2 мм.

3а. Опорные поверхности под крепежные детали - по ГОСТ 12876.

(Введен дополнительно, Изм. N 1).

4. Неуказанные пред. откл. размеров: Н14, h14, .

(Измененная редакция, Изм. N 2).

5. (Отменен, Изм. N 1).

6. Покрытие - Хим. Окс. прм. (обозначение покрытия - по ГОСТ 9.306).

(Измененная редакция, Изм. N 1).

7. Маркировать партию деталей одного типоразмера на таре или упаковке с указанием условного обозначения.

(Измененная редакция, Изм. N 2).

8. Пример применения опорной призмы указан в приложении.

(Введен дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ (справочное). ПРИМЕР ПРИМЕНЕНИЯ ОПОРНОЙ ПРИЗМЫ

ПРИЛОЖЕНИЕ

Справочное

ПРИМЕР ПРИМЕНЕНИЯ ОПОРНОЙ ПРИЗМЫ

Jalapeno M Pepper Seeds 100 SEEDS NON-GMO

| $2.49 End Date: Saturday Jul-27-2019 18:12:47 PDT Buy It Now for only: $2.49 | |

| $2.49 End Date: Thursday Aug-29-2019 15:44:42 PDT Buy It Now for only: $2.49 |

ГОСТ 12195-66

Группа Г27

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Приспособления станочные

ПРИЗМЫ ОПОРНЫЕ

Конструкция

Holding devices. Knife-edges. Design

Дата введения 1967-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения СССР

Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

В.В.Андреев; В.Н.Дзегиленок, канд. техн. наук; Е.М.Коваленко; В.А.Петрова; К.И.Сокольский; А.3.Старосельский (руководитель темы); А.В.Хренова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 10.08.66 N 918

3. Срок проверки - 1993 г. Периодичность проверки - 5 лет

4. ВЗАМЕН МН 344-60

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Номер пункта |

|

6. ПЕРЕИЗДАНИЕ (июль 1990 г.) с ИЗМЕНЕНИЯМИ N 1, 2, утвержденными в июне 1980 г., марте 1988 г. (ИУС 9-80, 6-88)

7. Проверен в 1988 г. Снято ограничение срока действия (Постановление Государственного комитета СССР по стандартам от 17.03.88 N 584)

1. Конструкция и размеры опорных призм должны соответствовать чертежу и таблице.

Чертеж. Конструкция и размеры опорных призм

Размеры в мм

Размеры для контроля | |||||||||||||||||||

Обозна- | При- | Диаметры зажимаемых деталей | диам. конт. вала | Мас- |

|||||||||||||||

От 5 до 10 | |||||||||||||||||||

Св. 10 до 15 | |||||||||||||||||||

Св. 15 до 20 | |||||||||||||||||||

Св. 20 до 25 | |||||||||||||||||||

Св. 25 до 35 | |||||||||||||||||||

Св. 35 до 45 | |||||||||||||||||||

Св. 45 до 60 | |||||||||||||||||||

Св. 60 до 80 | |||||||||||||||||||

Св. 80 до 100 | |||||||||||||||||||

Св. 100 до 150 | |||||||||||||||||||

________________

* Размер определяют по формуле .

Пример условного обозначения опорной призмы для деталей диаметром от 5 до 10 мм:

Призма 7033-0031 ГОСТ 12195-66

(Измененная редакция, Изм. N 1, 2).

2. Материал - сталь марки 20Х по ГОСТ 4543-71 . Допускается замена на стали других марок с механическими свойствами не ниже, чем у стали марки 20Х.

3. Твердость рабочих поверхностей - 56...61 HRC. Цементировать h 0,8...1,2 мм.

3а. Опорные поверхности под крепежные детали - по

(Измененная редакция, Изм. N 2).

5. (Отменен, Изм. N 1).

6. Покрытие - Хим. Окс. прм. (обозначение покрытия - по ГОСТ 9.306).

(Измененная редакция, Изм. N 1).

7. Маркировать партию деталей одного типоразмера на таре или упаковке с указанием условного обозначения.

(Измененная редакция, Изм. N 2).

8. Пример применения опорной призмы указан в приложении.

(Введен дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ (справочное). ПРИМЕР ПРИМЕНЕНИЯ ОПОРНОЙ ПРИЗМЫ

ПРИЛОЖЕНИЕ

Справочное

ПРИМЕР ПРИМЕНЕНИЯ ОПОРНОЙ ПРИЗМЫ

Текст документа сверен по:

официальное издание

Приспособления станочные. Детали и узлы.

ГОСТ 12189-66 - ГОСТ 12219-66.

Часть первая: Сб. ГОСТов. -

М.: Издательство стандартов, 1992

Погрешности базирования. Основные понятия и определения

Согласно ГОСТ 21495-76 погрешность базирования - отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Например, вследствие зазора между отверстием зубчатого колеса и валом ось колеса может сместиться относительно оси вращения, что нарушит нормальную работу зубчатой передачи.

Аналогично при установке втулки 1 на оправку 2 (рис. 2.23, а) ось втулки может сместиться в любом направлении и на любое расстояние в пределах зазора между отверстием и шейкой оправки. Это приводит при обработке (рис. 2.23, б) к погрешности взаимного расположения осей внутренней и наружной поверхностей. При установке партии втулок координаты, определяющие положение отдельной заготовки, являются случайными величинами, которые изменяются в определенных пределах. Условимся называть подобные установки установками с неопределенным базированием.

Рис. 2.23. Схема базирования втулки на оправке с зазором: а - смещение

втулки I по отверстию относительно оправки 2;

б - схема обработки поверхности 3

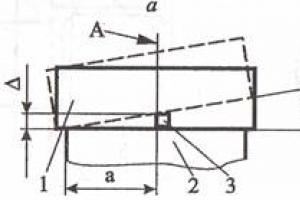

Погрешности базирования могут вызываться ошибками рабочего при установке заготовок или конструктора при проектировании приспособления. Например, из-за невнимательности рабочего между базой заготовки 1 (рис. 2.24, а )и опорой 2 может оказаться посторонняя частица 3, например,

стружка, что приведет к повороту заготовки. Толщина частицы Δ определяет линейную ошибку положения заготовки, измеренную в плоскости А , а угол поворота (φ = А/а , т.е. зависит также от расстояния а до центра вращения.

Рис. 2.24. Влияние формы опоры на погрешность базирования:

Рис. 2.24. Влияние формы опоры на погрешность базирования:

а - погрешность базирования заготовки 1 из-за нарушения контакта

с опорой 2; б-улучшенный вариант формы опор

Исключив контакт вне опор 4 и 5 (рис. 2.24, 6 )и максимально увеличив расстояние между ними, можно уменьшить погрешности угловой ориентации заготовок. Поэтому в качестве направляющей базы обычно выбирают поверхности наибольшей длины, а в качестве установочной базы, определяющей угловую ориентацию относительно двух осей, – поверхность с наибольшими длиной и шириной. Напротив, увеличение площади контакта между опорной базой и заготовкой может привести к наложению на заготовку одной или двух избыточных связей и неопределенности положения заготовки. Для того чтобы уменьшить площадь контакта, в качестве опорной базы по возможности выбирают поверхность с наименьшими габаритными размерами.

В схеме на рис. 2.25, а рабочий для обеспечения контакта с левой опорой приложил к заготовке силу Q . Линия действия этой силы смещена относительно опоры на величину z . При определенных условиях момент силы, равный произведению Qz , может преодолеть момент сил трения между заготовкой и опорами и повернуть заготовку, т.е. вызвать появление погрешности базирования. Не обратив внимания на поворот заготовки, рабочий может закрепить ее, например, с помощью винтового зажима, ось которого перпендикулярна плоскости рисунка.

Рис. 2.25. Влияние выбора линии действия усилия закрепления и избыточной связи на положение заготовки

Поворот заготовки можно исключить, устранив избыточную связь, накладываемую зажимом, например, если сделать губку зажима качающейся (рис. 2.25, д). В этом случае число степеней свободы зажима будет равно двум

Погрешности базирования могут вызывать появление погрешностей обработки. Например, при обтачивании поверхности 3 (см. рис. 2.23, 6) смещение втулки 1 относительно оправки 2 приведет к отклонению от соосности обработанной поверхности и отверстия втулки.

Во многих случаях погрешность базирования возникает при несовпадении -технологических и конструкторских баз и определяется проекцией смещения конструкторской базы на направление выдерживаемого размера. В простейших схемах погрешность базирования равна погрешности размера, связывающего технологическую и конструкторскую базы.

Например, пусть необходимо обработать уступ (рис. 2.26, а), выдержав размеры 10* 0,1 и 40 – 0,2 мм. К онструкторскими базами, относительно которых задано положение уступа, являются плоскости А и В .

При наладке станка режущий инструмент устанавливается определенным образом относительно баз приспособления. В соответствии со схемой базирования совместим поверхности А, В и Е (рис. 2.26, 6) заготовки с базами приспособления и определим положение заготовки относительно станка и режущего инструмента. В этом случае поверхности А, В и Е являются технологическими базами заготовки.

Если же установка заготовки производится по схеме на рис. 2.26, в, то технологическими базами являются поверхности В, Г и Е , т.е. технологическая база - плоскость Г - несовпадает с соответствующей конструкторской базой А .

Рис. 2.26.Операционный эскиз (а) и схема установки (б) с совмещением

Рис. 2.26.Операционный эскиз (а) и схема установки (б) с совмещением

конструкторской и установочной технологической баз при обработке уступа;

схема к расчету погрешности базирования при несовпадении

конструкторской и технологической баз (в)

При использовании схемы на рис. 2.26 ,б обработанные поверхности у всех заготовок партии займут одинаковое положение относительно плоскостей А и В , являющихся конструкторскими базами. Никаких колебаний в относительном расположении обработанных поверхностей и эскизных баз из-за погрешностей размеров заготовки не будет, т.е. погрешности базирования по размерам 40 и 10 мм равны нулю.

При использовании схемы на рис. 2.26,в погрешность базирования по размеру 40 мм ε б40 = 0. Горизонтальная сторона уступа у всех заготовок партии занимает одинаковое положение относительно плоскости Г. Однако положение эскизной базы у различных заготовок будет различным, так как размер заготовки 22 мм, связывающий технологическую и эскизную базы, колеблется от максимального значения 22 max до минимального значения 22 min . Колебания в положении эскизной базы относительно приспособления и, следовательно, относительно обработанной поверхности приводят к погрешности размера 10мм, который будет колебаться от минимального значения 10 min до максимального значения 10 max .

Установка валов на призму

Рис 2.27. Базирование вала при обработке паза