Перечень общепринятых сокращений (пояснения):

- ПА — пожарный автомобиль;

- ГВА — газоструйный вакуумный аппарат, предназначен для создания разрежения в полости центробежного насоса при заборе воды из открытого водоисточника. Работает за счет энергии выхлопных газов двигателя внутреннего сгорания, направляемых вместо глушителя ПА в газоструйный насос, вакуум камера которого соединена трубопроводами с полостью центробежного насоса;

- ПН — пожарный насос;

- КПП — коробка перемены передач;

- КОМ — коробка отбора мощности, предназначена для передачи крутящего момента от первичного вала КПП на ПН, включается в кабине водителя отдельным рычагом. Крепится на КПП вместо верхней крышки.

- Г-600 — гидроэлеватор, предназначен для забора воды из труднодоступных водоисточников и уборке излишне пролитой воды после тушения пожаров, представляет собой водоструйный насос;

- ПС — пеносмеситель. На насосах серии ПН-40 установлен пеносмеситель марки ПС-5 (обеспечивает 1-5 пеногенераторов ГПС-600), предназначен для введения в поток воды пенообразователя в концентрации 4-6%, расположен между напорным коллектором и всасывающим патрубком ПН, имеет в своей конструкции водоструйный насос и дозатор, может производить забор пенообразователя как из пенобака ПА, так и из посторонней емкости;

- вакуум-клапан, встречается в литературе под названием вакуум-кран, вакуумный затвор, предназначен для соединения и рассоединения полости центробежного насоса с вакуумной камерой ГВА, устанавливается на напорном коллекторе ПН;

- манометр — прибор для измерения давления, установлен на напорном коллекторе ПН, отградуирован в кгс/см 2 ;

- мановакууметр — прибор для измерения давления, как положительного так и отрицательного, установлен на всасывающем патрубке ПН, отградуирован в кгс/см 2 ;

- сливной краник — краник пробкового типа, установлен в нижней части корпуса ПН для слива воды после работы, кроме того установлены на трубопроводах системы дополнительного охлаждения двигателя ПА;

- тахометр — прибор для измерения числа оборотов вала ПН, отградуирован в оборотах в минуту (об/мин.), бывают механические и с электрическим приводом.

Пожарный насос

Подготовка пожарного автомобиля к работе

При подготовке ПА по прибытию на место работы необходимо:

- Установить ПА на ручной тормоз;

- Установить под колеса противооткатные упоры.

- Присоединить необходимые рукавные линии;

- Установить рычаг коробки перемены передач в нейтральное положение;

- Включить зажигание поворотом ключа вправо до щелчка;

- Включить стартер и запустить двигатель.

- Нажать педаль сцепления и включить КОМ (для чего переведите рычаг включения коробки на себя и плавно отпустите педаль сцепления);

Дальнейшие операции по пуску насоса зависят от условий работы (подача воды от цистерны, открытого водоема или гидранта). Во избежание выхода из строя выжимного подшипника сцепления не допускается длительная работа силовой передачи с выжатой муфтой сцепления.

Проверка пожарного насоса на герметичность

При испытании пожарного насоса на герметичность:

- Убедиться в отсутствии воды в насосе. (При наличии воды в полости насоса возможно интенсивное парообразование при глубоком вакууме, в результате чего создание разрежения невозможно). Слить воду через сливной краник насоса при открытом вакуумном клапане.

- Завести двигатель.

- Проверить плотность закрытия сливного краника, задвижек на напорных патрубках, патрубках пенобака и дополнительного охлаждения, вентилей из цистерны и в цистерну.

- Ручку вакуум — клапана повернуть в положение «на себя» до упора. (При этом кулачок вала вакуум — клапана нажмет на шток нижнего клапана, что приведет к соединению полости насоса через трубопровод с вакуум — камерой ГВА).

- Включить ГВА. (Клапан в механизме газораспределения изменит свое положение, откроет отверстие выхода газа в газоструйный вакуум — аппарат и закроет отверстие выхода газа в глушитель).

- Рычагом управления дроссельной заслонки увеличить обороты двигателя до максимальных. (При прохождении большого количества отработанных газов через сопло, вакуум — камеру и диффузор ГВА в вакуумной камере и в полости насоса создается разрежение).

- Когда стрелка мановакуумметра (см. рис. 1) сместится от «0» на 34 между 0 и -1 (что соответствует 550 -570 мм рт.ст.), не сбрасывая газ, выключить вакуум – клапан.

- Сбросить обороты двигателя. (При больших оборотах двигателя выхлопные газы настолько сильно прижимают клапан, закрывающий отверстие глушителя, что выключить ГВА невозможно).

- Выключить ГВА.

- Проконтролировать показания стрелки мановакуумметра. Если разрежение в течение 2,5 минут изменится более чем на 100 мм.рт.ст. насос считается негерметичным.

Рис. 1. Показания мановакууметра при испытании насоса на «сухой вакуум». Деления шкалы от 0 до -1 показаны условно.

Дополнительные пояснения:

- При проверке насоса следует обращать внимание на то, что время необходимое для создания требуемого разрежения не должно превышать 20 сек. Причиной медленного создания разряжения в полости насоса может быть уменьшение проходного сечения вакуумной системы за счет ее засорения или неполного открывания клапана вакуумного затвора, вследствие износа кулачка и штока клапана.

- Применяемые на пожарных насосах вакуумметры не имеют таких делений, как 550 мм рт.ст. и 100 мм рт. ст. Деление «-1» соответствует -760 мм рт. ст., или -10 м. вод. ст. Учитывая это, разряжение доводится до 3/4 шкалы влево от нуля. Это будет соответствовать 550 мм рт.ст.

Определение причин неисправностей вакуумной системы можно использовать следующие приемы:

- убедиться,что мановакуумметр исправен. Например, заменить его заведомо исправным (прошедшим поверку) или проверить на другом насосе.

- опресовать насос водой от другого насоса давлением 8 — 10 кг/см 2 . Осмотреть насос под давлением и устранить течь. Если насос герметичен, то необходимо проверить герметичность вакуумной системы. Создать насосом давление 4 — 7 атмосфер, открыть вакуум клапан. Осмотреть вакуумную систему. В местах соединения и по длине трубопровода не должно быть течи.

- Проверить исправность заслонки механизма гозораспределения, газы, при работающем ГВА в сирену и в глушитель проходить не должны.

- Состояние проходного сечения трубопроводов определяется по количеству выходящей воды из диффузора ГВА при подаче ее под давлением через открытый вакуум — клапан.

Работа с насосом без установки ПА на водоем

(Подача воды из цистерны)

- Присоединить рукавные линии к напорным патрубкам (при этом нужно стремиться, чтобы количество изгибов при прокладке рукавов было минимальным).

- Проверить при помощи ключа плотность закрытия заглушки на всасывающем патрубке насоса, а также вентилей, задвижек и краников.

- Открыть вакуум — клапан для обеспечения выхода воздуха из полости пожарного насоса. (Наличие воздушной пробки в верхней части полости насоса не позволяет воде заполнить насос).

- Открыть вентиль из цистерны. После появления воды в смотровом глазке вакуум – клапана или из диффузора ГВА, закрыть вакуум-клапан.

- Включить сцепление и увеличить обороты до давления на манометре 2 — 3 кгс/см 2 .

- Плавно открыть задвижку в рукавную линию.

- Плавно прибавить газ и довести давление до необходимой величины.

Операции по окончании работы:

- Снизить обороты двигателя до минимальных.

- Выключить сцепление.

- Закрыть задвижку подачи воды в напорную линию.

- Закрыть вентиль подачи воды из цистерны.

- Выключить КОМ и двигатель автомобиля.

- Открыть сливной краник из насоса и вакуум -кран.

- Отсоединить рукавные линии.

- Поставить заглушки на напорные и всасывающий патрубки.

- Очистить рукава и рукавное оборудование от грязи и уложить на места с обязательным закреплением.

- Надежно закрыть отсеки.

По прибытию в гараж следует:

- Мокрые рукава заменить вторым комплектом, а бывшие в употреблении промыть и просушить.

- Дозаправить бак топливом.

- Заправить масленку для смазки сальников насоса и проверить уровень масла в картере насоса.

- Тщательно вымыть автомобиль, очистить его от грязи, привести в порядок оборудование.

Характерные ошибки при выполнении упражнения.

- Попытка подачи воды в линию без предварительного заполнения насоса водой. (Наличие воздуха в полости насоса может привести к задержке подачи воды на тушение пожара, невозможность создания необходимого давления).

- Выпуск воздуха через вакуум — клапан при включении насоса.

- Включение и выключение насоса при больших оборотах двигателя.

Забор воды из водоема

- Опустить рукава с сеткой в водоем. Всасывающая сетка должна быть опущена не менее чем на 300 мм ниже уровня воды (во избежание подсоса воздуха), но не на дно водоема.

- Проверить закрытие сливного краника, всех задвижек, вентилей и кранов.

- (Вращение вала насоса при создании разрежения в полости насоса недопустимо).

- Открыть вакуум — клапан «на себя» и включить подсветку смотрового окошка.

- Включить газоструйный вакуумный аппарат.

- Рычагом дроссельной заслонки увеличить обороты двигателя до максимальных. (Слышен характерный шум работающего ГВА).

- При появлении воды в смотровом окошке (можно ориентироваться и по изменению звука работающего ГВА), сделать небольшую выдержку до прекращения выхода пузырьков воздуха, затем закрыть вакуум – клапан (положение «от себя»).

- Включить сцепление.

- Выключить ГВА.

- Рычагом дроссельной заслонки установить давление воды на манометре 2-3 кгс/см.

- Плавно довести давление до необходимой величины.

- При необходимости включить дополнительное охлаждение двигателя, причем, сначала открыть сливной краник на трубопроводе присоединенном к всасывающей полости, затем открыть вентиль на трубопроводе из напорной полости насоса, при появлении воды из открытого сливного краника на трубопроводе, закрыть его, и открыть вентиль трубопровода, присоединенного к всасывающей полости. (Данная операция позволит исключить попадание воздуха из системы дополнительного охлаждения в полость насоса).

Характерные ошибки при работе.

- Недостаточные обороты двигателя при работе ГВА.

- Снижение частоты вращения до закрытия вакуум — клапана.

- Высокое давление при открывании напорных задвижек.

- Преждевременное закрытие вакуум — клапана.

- Попытки включения и выключения ГВА при больших оборотах двигателя.

- Включение и выключение сцепления при большой частоте вращения вала двигателя.

Дополнения и пояснения.

- После появления воды в смотровом окне, рекомендуется переводить рукоятку вакуум — клапана в положение «от себя» в любое время года, для осуществления продувки вакуумной системы от воды.

- При малом давлении воды в насосе легче открыть напорные задвижки и меньше вероятность обрыва водяного столба.

- При работе с одной рукавной линией, ее удобнее подключать к левому патрубку, т.к. рычаги управления расположены слева.

- Всасывающая линия по всей длине должна иметь уклон в сторону водоема. Если в каком-то месте она окажется приподнятой вследствие прокладки через препятствия (перила моста, люк водоема и.т.п), то в верхней точке перегиба рукава остается воздушная пробка. При подаче воды в линию она может привести к обрыву водяного столба или к нестабильной работе насоса некоторое время. Это надо предвидеть заранее при установке автомобиля.

Забор воды из водоема при неисправной вакуумной системе

- Установить автомобиль у водоема с соблюдением мер безопасности.

- Присоединить всасывающие рукава и всасывающую сетку.

- Проверить закрытие сливного краника, всех задвижек, вентилей и пробкового крана пеносмесителя.

- Включить коробку отбора мощности.

- Выключить муфту сцепления из насосного отсека.

- Открыть вакуум — клапан «на себя» и включить подсветку смотрового глазка.

- Открыть вентиль «из цистерны».

- При появлении воды в смотровом глазке, сделать выдержку до прекращения выделения пузырьков воздуха и закрыть вакуум-клапан.

- Включить сцепление.

- Ручкой дроссельных заслонок установить давление воды 1 — 1,5 кгс/см 2 по манометру.

- Плавно открыть напорную задвижку.

- Провести мероприятия по окончанию работы и прибытию в гараж.

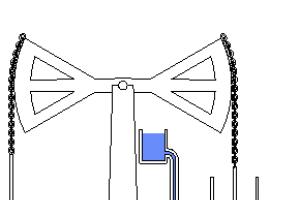

Схема вакуумной системы пожарного автомобиля

Вакуумная система пожарного автомобиля: 1- корпус газоструйного вакуум-аппарата; 2- выхлопная труба двигателя; 3 — резонатор сирены (если сирена газоструйная); 4- заслонки; 5‑трубопровод; 6 — отверстие для продувки системы после работы; 7- корпус вакуумного клапана; 8‑валик кулачковый (эксцентрик); 9- смотровой глазок; 10- клапан; 11- диффузор; 12 – сопло; 13‑патрон и лампочка.

Примечание. Положение рычага в позиции 1а для продувки вакуумной системы в зимнее время; положение в позиции 2а для создания вакуума в полости пожарного насоса.

Характерные ошибки при работе:

- Попытка заполнить всасывающую линию при незакрытом клапане всасывающей сетки.

- Несвоевременное закрытие вентиля «из цистерны».

- Заполнение всасывающей линии при работающем насосе.

- Вероятность обрыва водяного столба уменьшается, если вентиль из цистерны закрыть после подачи воды в линию.

- При заливке всасывающей линии клапан всасывающей сетки должен быть надежно закрыт.

Если это условие выполнить невозможно, воду можно забрать кольцеванием цистерны для чего:

- Закрыть все вентили и сливной краник;

- Включить сцепление;

- Открыть полностью вентиль «из цистерны» и на ¾ вентиль «в цистерну»;

- Установить средние обороты вала насоса (2000-1500 об/мин по тахометру). После заполнения всасывающей линии и насоса водой давление на манометре резко повысится и изменится звук работы двигателя;

- Плавно открыть вентиль напорного патрубка;

- Закрыть вентили «из цистерны» и «в цистерну»;

- Установить необходимое давление.

Заполнение цистерны водой из открытого водоисточника

Данное упражнение отличается от обычной подачи лишь тем, что вместо задвижки на напорном патрубке открывается задвижка «в цистерну».

Вместе с тем необходимо помнить, что внутренняя площадь стенок автоцистерны АЦ-40 (130) 63Б составляет 10 м 2 . При такой площади даже небольшое избыточное давление (0.5 кгс/см 2) создает разрывающее усилие 5000 кг.

Чтобы не разорвать цистерну, заполнение ее должно производиться под небольшим давлением 1,5-2 атм. В этом случае контрольная трубка успевает пропускать избыток воды в момент переполнения цистерны.

При появлении воды из контрольной трубки сразу убавляется газ и включается сцепление. После этого закрывается вентиль «в цистерну».

Если заполнение цистерны необходимо ускорить, надо обязательно открыть крышку верхнего люка цистерны и только тогда увеличить давление. Кроме того первоначальное открывание вентиля «в цистерну» необходимо производить при минимальном давлении.

Подача воды

Подача воды пожарными автоцистернами из водоема с помощью гидроэлеватора

Гидроэлеваторное кольцо для работы по подаче воды из водоема может быть составлена по следующим схемам:

- Насос — гидроэлеватор — насос.

- Насос — гидроэлеватор — разветвление — насос.

- Насос — гидроэлеватор — цистерна — насос.

Кроме этого, гидроэлеватор можно использовать для уборки воды из помещений с установкой автомобиля на водоисточник.

Запуск гидроэлеватора по схеме: «насос-гидроэлеватор-насос».

Рис. 2. Работа по схеме «Насос — гидроэлеватор — насос».

- Закрыть все краники, вентили и задвижки.

- Открыть вентиль из цистерны.

- Включить сцепление.

- Когда рукав, подходящий к водосборнику всасывающего патрубка наполнится водой, выждать некоторое время до стабилизации работы насоса. (Неизбежное, при этой схеме, попадание воздуха в полость насоса, затрудняет создание замкнутого кольца воды в системе. Воздух через некоторое время выйдет через гидроэлеватор).

- Закрыть вентиль «из цистерны».

Запуск гидроэлеватора по схеме: «насос — гидроэлеватор — разветвление — насос».

- Установить автоцистерну у места работы, соединить рукава, разветвление, гидроэлеватор и ствол.

Проверить правильность соединений и устранить все резкие перегибы на рукавах.

Рис. 3. «Работа с гидроэлеватором по схеме насос — гидроэлеватор — разветвление — насос».

- Включить КОМ и выключить сцепление из насосного отсека.

- Открыть вентиль из цистерны.

- Выпустить воздух из полости насоса через вакуум — клапан, после чего закрыть его.

- Включить сцепление.

- Открыть полностью задвижку в напорную линию гидроэлеватора.

- Довести частоту вращения вала насоса до 2000-2500 об/мин.

- Когда рукав, подходящий к разветвлению наполнится водой, приоткрыть один из боковых вентилей разветвления для выпуска воздуха, после чего закрыть его.

- Полностью открыть центральный вентиль разветвления, подающий воду в насос.

- Закрыть задвижку «из цистерны».

- При необходимости отрегулировать частоту вращения вала насоса, доведя ее до 2000-2500 об/мин. (При таких оборотах давление во всасывающей полости будет не менее 2 — 4 кгс/см 2).

- Плавно открыть напорную задвижку к стволу, следя, чтобы давление во всасывающей полости насоса не опускалось ниже 0,5 кгс/см 2 .

Запуск гидроэлеватора по схеме «насос — гидроэлеватор — цистерна — насос»

- Установить автоцистерну у места работы, соединить рукава, гидроэлеватор и ствол.

Проверить правильность соединений и устранить все резкие перегибы на рукавах. Рукава, опущенные в цистерну применить напорно-всасывающие, для исключения перегибов (см. Рис. 4.).

Рис. 4. «Работа с гидроэлеватором по схеме насос — гидроэлеватор — цистерна — насос».

- Закрыть все краники и вентили.

- Включить КОМ и выключить сцепление из насосного отсека.

- Открыть вентиль из цистерны.

- Выпустить воздух из полости насоса через вакуум — клапан, после чего закрыть его.

- Открыть полностью задвижку в напорную линию гидроэлеватора.

- Включить сцепление.

- Довести частоту вращения вала насоса до 2000-2500 об/мин.

Когда вода вернется в цистерну

- Открыть полностью задвижку в напорную линию ствола.

- Установить давление воды на манометре 8 кгс/см 2 .

- Осуществлять контроль за уровнем воды в цистерне: при понижении его — прикрыть напорную задвижку к стволу, а при увеличении открыть ее больше и немного убавить частоту вращения вала насоса, если напора воды у ствола достаточно.

Дополнения и пояснения.

Данный способ является наиболее надежным, позволяет открывать задвижку к стволу сразу при запуске системы и кратковременно вынимать гидроэлеватор из воды, что необходимо при уборке воды из помещений.

Однако данный способ применим при работе только с одним гидроэлеватором Г-600, так как диаметр патрубка «цистерна-насос» всего 80 мм. и он не может обеспечить работу двух гидроэлеватьров.

На пожарных автомобилях выпускаемых в настоящее время диаметр патрубка «цистерна-насос» увеличен, либо устанавливают два патрубка диаметром 80 мм с отдельными вентилями.

Кроме того, необходим постоянный контроль за уровнем воды в цистерне при помощи наблюдателя. Контроль за уровнем воды при помощи датчиков уровня не оперативен, что не позволяет сбалансировать поступление воды и ее расход. В предыдущих способах работы с гидроэлеватором этот баланс получается автоматически.

Уборка воды гидроэлеватором с установкой автомобиля на водоисточник

При наличии водоисточника (гидранта или водоема) его можно использовать при уборке (откачке) воды из помещения. Для этого вода из водоисточника подается насосом в напорную линию гидроэлеватора, а от гидроэлеватора на слив.

Рис. 5. Схема уборки воды гидроэлеватором.

Такая схема надежнее в работе, чем замкнутое гидроэлеваторное кольцо и не требует специальных навыков в работе. В отдельных случаях при напоре в гидранте в 3 — 4 кгс/см 2 уборку воды можно производить без установки автомобиля на водоисточник, присоединив напорную линию гидроэлеватора непосредственно к пожарной колонке.

Максимальное использование мощности пожарного автомобиля при откачке воды

При проведении аварийно-спасательных работ, а также в других случаях, если уровень воды в затопленном помещении высок и есть возможность забрать воду с помощью всасывающих рукавов, то можно рекомендовать следующую схему использования гидроэлеваторов.

Рис. 6. Схема работы автомобиля на максимальную мощность при откачке.

В данном случае объем откачиваемой воды в секунду при использовании насоса ПН-40У составит порядка 70-75 л/сек..

Подача воздушно-механической пены без установки пожарного автомобиля на водоем

- Присоединить рукавную линию с пеногенератором.

- Проверить, плотно ли затянута заглушка на всасывающем патрубке насоса. Закрыть все вентили и краны.

- Открыть вакуум – клапан (на себя), для обеспечения выхода воздуха из полости пожарного насоса.

- Открыть задвижку из цистерны. После появления воды в смотровом окне вакуум — клапана, закрыть его.

- Включить сцепление.

- Плавно открыть напорную задвижку в рукавную линию.

11. Снизить давление до 1,5 — 2,5 кгс/см 2 .

12. Закрыть кран подачи пенообразователя из пенобака.

Не выполнение операций по промывке пеносмесителя приводит к полимеризации и последующему затвердеванию пенообразователя в дозаторе!

- Провести действия, необходимые при завершении работы.

Подача воздушно-механической пены с установкой пожарного автомобиля на водоем

- Установить автомобиль у водоема с соблюдением мер безопасности.

- Присоединить всасывающие рукава и всасывающую сетку.

- Опустить рукава с сеткой водоем. Всасывающая сетка должна быть опущена не менее чем на 300 мм ниже уровня воды (во избежание подсоса воздуха), но не на дно.

- Проверить закрытие сливного краника, задвижек и пробкового крана пеносмесителя.

- Включить коробку отбора мощности.

- Выключить муфту сцепления из насосного отсека.

- Открыть вакуум — клапан «на себя» и включить подсветку.

- Включить газоструйный вакуум — аппарат.

- Рычагом дроссельных заслонок увеличить обороты двигателя до максимальных. (Слышан характерный шум работающего ГВА).

- При появлении воды в смотровом окне, сделать небольшую выдержку до прекращения выхода пузырьков воздуха, затем закрыть вакуум — клапан «от себя».

- Убавить частоту вращения двигателя до «холостого хода».

- Включить сцепление.

- Выключить ГВА.

- Рычагом дроссельных заслонок установить давление воды на манометре 1-1,5 кгс/см 2 .

- Открыть пробковый кран пеносмесителя.

- Установить стрелку дозатора на цифру, соответствующую количеству подаваемых пеногенераторов.

- Открыть кран на трубопроводе «пенобак — пеносмеситель».

- Плавно открыть напорную задвижку в рукавную линию.

- Увеличить давление до 6 кгс/см 2 .

После подачи пены, не отключая насоса:

- Снизить давление до 1,5 — 2,5 кгс/см 2 .

Закрыть кран подачи пенообразователя из пенобака.

Операции по промывке пеносмесителя!

- Открыть кран на трубопроводе «цистерна с водой — пеносмеситель».

- Провернуть маховичок дозатора пеносмесителя в любую сторону, совершив не менее 4 — 5 полных оборота.

- Убедиться, что из пеногенератора выходит чистая вода без признаков наличия пенообразователя.

- Закрыть пробковый кран пеносмесителя.

- Провести действия, необходимые при завершении работы.

Дополнения и пояснения

Как вы заметили, операции по подаче воздушно — механической пены, на первоначальном этапе, ничем не отличаются от операций по подаче воды, с установкой или без установки пожарного автомобиля на водоисточник. Но вместе с тем, при подаче воздушно-механической пены, необходимо еще более тщательно контролировать удаление воздуха из полости насоса до включения сцепления.

При наличии даже небольшого количества воздуха в полости насоса, при наличии пенообразователя, рабочее колесо насоса при вращении взбивает воздушно-механическую пену, которая заполняет свободное пространство .

Это может произойти и если промывка водопенных коммуникаций проведена некачественно, вода из насоса не слита.

ВАЖНО:

Наличие пенной пробки в полости насоса делают невозможным подачу воды или пены на тушение пожара!

На ее удаление при помощи газоструйного вакуум-аппарата или выбросом через напорные патрубки, требуется значительное время.

Видео про пожарные насосы

Насос - это устройство, которое преобразует механическую энергию двигателя в энергию, что способствует перекачиванию жидкости, газов, а также жидкости с твердыми веществами. В машинах, что задействованы в тушении пожаров зачастую используют механические центробежные пожарные насосы , в них энергия жидкости (или сжиженного газа) переходит в энергию механическую.

Все насосы делят на три типа, в зависимости он того с помощью какой силы они перекачивают жидкость (газ, жидкости с твердыми телами):

- объемная сила;

- вязкость (жидкостное трение);

- плоское или двумерное давление (поверхностное).

Первые два типа в свою очередь объединяются в общую группу и относятся к динамическим насосам. А те, которые работают с помощью поверхностного давления относятся к объёмным насосам. Основная особенность насосов пожарных транспортных средств, что они приводятся в действие двигателем внутреннего сгорания, это стоит учитывать при изготовлении подобных устройств.

Требования, которым должны соответствовать пожарные насосы .

- Надежность. Так как в случае пожара от насосной установки зависят человеческие жизни.

- Удобность. Насос можно было просто и удобно эксплуатировать.

- Автоматизация. По возможности работа пожарного насоса автоматизирована.

- Тишина. Уровень издаваемого шума, а также вибрации должен быть минимизирован.

Устройство пожарного насоса

Конструкция пожарного насоса состоит из основного массива устройства, рабочего колеса, вала, а также устройство оснащено приспособлениями для подвода жидкости и ее вывода. Рабочее колесо состоит из двух дисков, между дисками есть лопасти. Они выполнены с загибами в сторону противоположную к вращению рабочего колеса.

Начиная с 1983-го года колёса начали изготавливать с лопастями цилиндричной формы, это увеличило напор и подачу насосав до 30%. А также сохранило КПД. До этого 83-го г. лопасти имели двойственный изгиб, что сохраняло высокую кавитацию и минимизировала гидравлическое сопротивление. Но такие лопасти колес вызывали трудности в процессе их изготовления, поэтому от них отказались. Далее рассмотрим некоторые виды центробежных пожарных насосов .

ПН-40 (ПН-40УА)

Пожарный насос ПН-40УА начали выпускать в самом начале восьмидесятых годов как аналог насоса ПН-40У . Это качественный пожарный, унифицированный насос, который и получил хорошие оценки при применении его в деле. Корпус насоса ПН-40УА в отличие от ПН-40У разделили на две части, стало намного удобней его чинить. Также модель УА имеет масляную ванну, которая расположена сзади и снимается при необходимости.

В новом ПН-40УА внедрили инновационный метод фиксации колеса на две шпонки, а не на одну как было в ПН-40У . Из-за этого крепление стало надежней. Обновленный ПН-40УА предназначен для подавляющего большинства техники, что задействована в тушении пожаров, и становиться на шасси ГАЗ, УРАЛ и ЗИЛа.

Масло добавляют через специальное технологическое отверстие, которое плотно закрывается крышкой, вместимость ванны пол литра. Внизу масляной ванный есть отверстие для слива масла, тоже предусмотрено закрывающейся крышкой. Для того, чтобы слить воду необходимо просто повернуть кран, что находится внизу насоса. Рычаг крана удлинён для удобного его использования.

ПН-60

Внешне этот насос повторяет формы модели ПН-40 , и особо не выделяется новой конструкцией. Если насос необходимо привести в действие от открытого источника воды, то на всасывающую часть насоса одевается небольшой отрезок трубы с двумя выходами, что позволяет одеть рукава диаметром не больше12,5 сантиметра. Что бы слить воду необходимо открыть кран в нижней части насоса, который направлен четко вниз. А в модели ПН-40УА этот краник находится с боку.

ПН-110

Пожарный насос, работающий при нормальном давлении, имеет одну ступень и отводы в форме спиралей. В этой модели прослеживается сходство с насосом ПН-40 , а именно похожи основные рабочие детали. ПН-110 отличается размером всасывающие трубы, она составляет 20 сантиметров, а также диаметром напорный отрезков труб, что имеют 10 сантиметров.

Комбинированные насосы для пожарной техники.

К таким насосам относят те модели, что благодаря своим техническим характеристикам имеют возможность перекачивать жидкости под высоким и средним (нормальным) давлением. При Советском Союзе, по приказу Министерства внутренних дел продумали, изготовили и выпустили серию насосов ПНК-40/2 , что были самовсасывающими и комбинированными. Вихревая ступень всасывала и перекачивала воду, когда напор был высокий, а при нормальном давлении воды это делало рабочее колесо.

Основные принципы работы пожарных насосов

Все насосы, что используют в любой технике для пушения пожаров, обслуживают и эксплуатируют согласно инструкциям, паспортов, наставлений и специализированных на этом направлении документов. Плановое и не плановое техническое обслуживание тоже проходит согласно вышеупомянутых документов. При поступлении новых автомобилей, очень важно убедиться в целостности пломбировки на всех насосах. А также перед выведением пожарной техники в готовность, важно провести протестировать насосов в активной работе с открытых источников воды. При тестировании глубина погружения рукавов для забора воды должна становить не больше 150 см. От насосной установки проходят пара рукавов по 20 метров длинной и диаметром в 6,6 см. Вода перекачивается через пожарные стволы РС-70, что создают направленную сплошную струю, их диаметр 1,9см. При тестировании насоса напор воды не превышать 50м., а время более 10 часов.

Если испытания насоса проходит возле водоема, и забор воды идет с открытой местности, стволы и напор воды запрещается направлять в водоем. Мелкий пузырьки, что образуются от напора при попадании в насос замедлит его работу, как напора воды, так и ее подачи.

Если насос поддался ремонту он тоже требует тестирования в течении 5-ти часов, при капремонте насоса обкатка проходит 10 часов.

Проверка пожарного насоса

Подключить насос, что установлен на пожарном транспортном средстве к открытому источнику водного ресурса. Привести насос в действие и качать воду соблюдая условие, что задвижки полностью открыты. Используя показатели приборов для измерения давления выяснить уровень напора, что создает насос. Сделать сравнительную оценку полученного значения напора с нормативным значением, в условиях что скорость вращения вала была номинальной.

Согласно техническим характеристикам, уменьшение давления воды в насосе в отношении номинального значения не должно быть больше пятнадцати процентов.

Неполадки пожарных насосов, а также методы их ремонта

1. Насос не качает.

Причина: Возможно в насосе ест воздух, который заполнил пространство. Потребуется еще раз накачать воду использовав вакуумную систему.

2. Насос уменьшает подачу воды или совсем прекращает, при условии, что начинает подавать воду нормально.

- нет плотности в линии что всасывает воду (проверить на наличие повреждений на линии и устранить);

- загрязнение сетки что находится в конце линии (снять и качественно очистить сетку от грязи);

- недостаточная глубина забора воду (опустить сетку на 60 см.).

3. Мановакууметр не работает при том, что насос рабочий (не разрешено заниматься его разбором и ремонтом)

4. В рабочем состоянии устройство выдает громкие звуки, а также заметно вибрирует:

- незатянуты болты крепления (проверить и затянуть);

- сильный износ сборочного узла (заменить подшипники);

- вышли со строя шейки вала (по возможности отремонтировать или заменить на новое);

- разваленное рабочее колесо (разобрать снять неисправное и заменить новым).

5. Насос не работает из-за загрязнения каналов. Необходимо хорошо прочистить каналы колеса.

6. Не крутиться вал, при условии исправности других деталей.

- летом возможное загрязнения вала песком, мулом или пылью (разобрать и почистить);

- зимой бывает, что рабочее колесо примерзает (разогреть горячей водой или потоком воздуха насос).

7. Износ манжет, если с дренажа сочится вода (по возможности отремонтировать ли заменить на новые).

8. Захлестывание воды в емкость для масла:

- загрязнение отверстия для дренажа (проверить и прочистить);

- заменить изношенные манжеты (разобрать и поменять).

9. Появляется масло из отверстия для дренажа (заменить изношенный манжет).

Статью прислал: NitroSam

Методика проверки технического состояния пожарного насоса, газоструйного вакуумаппарата и пеносмесителя

Цель проверки: определить техническое состояние пожарного насоса и пеносмесителя по фактическим значениям параметров технических характеристик.

1. Проверка работоспособности газоструйного вакуумаппарата и герметичности вакуумной системы ПН, емкости для воды и пенообразователя

Работоспособность вакуумной системы и герметичность насоса и его коммуникаций проверяется в следующей последовательности: закрыть вое задвижки, вентили и сливной кран насоса, закрыть заглушкой всасывающий патрубок. При работающем двигателе включить вакуумную систему, не включая насоса, и довести разрежение до 0,073-0,076 МПа (550 - 570 мм. рт. ст.). При нормально работающей вакуумной системе эти показатели должны быть достигнуты за 20 секунд.

Герметичность насоса считается удовлетворительной, если падение разрежения не превышает величины 0,013 МПа (100 мм рт. ст.) за 2,5 мин. При снижении этих показателей выяснить причину и устранить неисправность.

Обнаружить места неплотностей можно опрессовкой насоса водой или воздухом. Опресовка водой производится на работающем насосе созданием в нем давления 1,2-1,3 МПа при закрытых напорных задвижках. Опресовка воздухом производится от внешнего источника воздуха созданием давления в насосе 0,2... 0,3 МПа. Во время опрессовки воздухом неработающий насос и коммуникации нужно покрыть мыльной пеной.

2. Проверка технического состояния ПН и пеносмесителя забором и подачей воды из водоема

2.1 Проверки работы пожарного насоса

| Методика проверки | Технические условия |

| Установить пожарный автомобиль на водоисточник по схеме (Рис. 1, а, б, в). Включить насос и подать воду при полном открытии задвижек на насосе в соответствии с номинальными значениями частоты вращения вала насоса. Определить величину напора, создаваемого насосом, по показаниям штатных манометра и мановакуумметра. Показания приборов, переведенные в мм вод. ст., при работе от открытого водоисточника складываются. Сравнить фактическое значение напора при номинальной частоте вращения вала с нормативными значениями. | Изменение напора (уменьшение) по сравнению с номинальным значением не должно превышать 15% |

| Примечание: В том случае, если двигатель не обеспечивает номинальную частоту вращения вала насоса, проверку производить при максимально возможной частоте вращения. |

|

Нормативные значения основных параметров пожарных насосов

Рис. 1. Схема установки автомобилей:

а) - при проверке пожарного насоса типа ПН - 40; б) - при проверке насоса типа ПН - 60;

в) - при проверке насоса типа ПН-110;

2.2 Возможные неисправности пожарного насоса ПН-40УВ

Основные элементы конструкции пожарного насоса ПН-40УВ приведены на Рис. 2

Рис. 2. Насос пожарный ПН-40 УВ

1 - корпус; 2 - крышка; 3 - вал; 4 - рабочее колесо; 5, 6 - подшипники; 7 - уплотнительный стакан; 8 - червяк привода тахометра; 9 - шестерня привода тахометра; 10, 21 - манжеты; 11 - щуп; 12 - муфта-фланец; 13, 20 - прокладки; 14 - сливной краник; 15, 28 - шайбы; 16, 26 - гайки; 17 - шпонка; 18, 22 - резиновые кольца; 19 - уплотнительное кольцо; 23 - болт; 24 - проволока; 25 - сливная пробка; 27 - корпус привода тахометра; 29 - кольцо; 30 - шплинт; 31 - шланг

Возможные неисправности пожарного насоса и способы их устранения

| Наименование отказа, внешнее его проявление и дополнительные признаки | Вероятная причина | Метод устранения |

| 1 | 2 | 3 |

| Насос не подает воду при пуске. | Насос полностью или частично заполнен воздухом | Повторно произвести забор воды с помощью вакуумной системы. |

| Насос сначала подает воду, затем подача ее уменьшается и падает до нуля. | Во всасывающейся линии имеются неплотности. Всасывающая сетка засорена Недостаточно заглублена всасывающая сетка. | Проверить всасывающую линию, устранить неплотности. Очистить всасывающую сетку. Опустить всасывающую сетку в воду не менее чем на 600 мм |

| При исправном насосе мановакуумметр не показывает давление. | Мановакуумметр неисправен. | Заменить (разбирать и ремонтировать запрещается). |

| При работе насоса наблюдаются стуки и вибрация. | Ослаблено крепление насоса. Изношены шарикоподшипники насоса. Износ шеек вала рабочего колеса, на которые посажены шарикоподшипники. Разрушено рабочее колесо | Подтянуть болты крепления. Снять насос с автомобиля. Разобрать насос, проверить шарикоподшипники. Изношенные подшипники заменить новыми. Заменить вал новым или отремонтированным При обнаружении выкрашивания материала колеса, трещин, сильной коррозии и т.д., заменить колесо новым. |

| При исправной коробке отбора мощности и трансмиссии насос не работает. | Засорены каналы рабочего колеса. | Очистить каналы колеса. |

| Вал насоса не прокручивается. | В летний период засорение песком, илом или грязью. В зимний период возможно примерзание рабочего колеса. | Разобрать насос, тщательно очистить от грязи каналы рабочего колеса и внутреннюю полость. Прогреть насос теплым воздухом или горячей водой. |

| Из дренажного отверстия течет струйкой вода | Износ манжет. | Заменить манжеты новыми. |

| В масляную ванну насоса попадает вода. | Засорено дренажное отверстие. Износ манжет | Прочистить дренажное отверстие. Заменить манжеты новыми. |

| Из дренажного отверстия течет масло | Износ манжеты. | Заменить манжету из комплекта ЗИП. |

2.3. Проверка, работы пеносмесителя

Установить ПА на водоисточник, мерную емкость наполнить водой, включить насос, установить перепад напора в напорной и всасывающей полости насоса по манометру и мановакуумметру 50 м. вод. ст., включить пеносмеситель, с помощью секундомера и мерной емкости определить расход подсасываемой воды, сравнить это значение с нормативным.

Нормативные значения параметров пеносмесителя

2.3.1 Проверка обратного клапана пеносмесителя.

Для проверки обратного клапана необходимо:

Выключить сцепление;

Открыть задвижку "из цистерны" и заполнить насос водой;

Закрыть задвижку "из цистерны";

Открыть заглушку линии подсоса пенообразователя от внешней емкости;

Открыть пробковый кран пеносмесителя;

Установить дозатор в положение "5";

Включить сцепление;

Увеличить обороты насоса и довести давление в насосе до 0,6 МПа (6 кг/см, кв.)

Проверить подсос воздуха через отверстие линии подсоса пенообразователя от внешней емкости (лист бумаги должен притягиваться к отверстию);

Резко и одновременно уменьшить обороты двигателя и выключить оцепление;

Проверить работу обратного клапана - обратный клапан должен закрыться. Если из отверстия линии подсоса пенообразователя от внешней емкости будет вытекать вода - обратный клапан неисправен.

2.3.2 Снятие (демонтаж) пеносмесителя без разборки насоса

Отвернуть гайки, крепящие фланец 5 (Рис. 3), и отвернуть гайки болтов) соединяющих корпус крана 4 и корпус пеносмесителя 13 (Рис. 5); опустить корпус пеносмесителя в отверстие крышки насоса; снять прокладку между корпусами крана и пеносмесителя; отвернуть гайки) крепящие корпус крана; снять корпус пеносмесителя.

2.3.3 Разборка и оборка пеносмесителя

Отвернуть гайку, снять маховичок 11 (Рис. 4) и стрелку 5, отвернуть винты, крепящие шкалу 12, снять шкалу; вытянуть дозатор 9, отвернуть гайки болтов, крепящие пробку крана 4; снять корпус; вытянуть сопло 8; отвернуть гайки, крепящие крышку клапана 10; снять крышку и клапан.

Сборка пеносмесителя и его присоединение к насосу производится в обратном порядке.

2.4 Демонтаж газоструйного вакуумаппарата, его разборка, очистка, сборка и установка на автомобиль.

Для снятия газоструйного вакуумаппарата с автомобиля необходимо выполнить следующие операции:

отсоединить от рычага 14 (Рис 5) тягу привода заслонок;

отсоединить фланец 7 вакуумного трубопровода от диффузора вакуумаппарата;

подставить под корпус вакуумаппарата упорное приспособление;

отсоединить подводящие и отводящую трубы выпускной системы двигателя, предварительно отсоединив стремянки и ослабив хомуты их соединений;

снять вакуум-аппарат в сборе.

Рис. 3. Насос ПН-40УВ с коллектором и пеносмесителем

1 - насос; 2 -

коллектор; 3 - пеносмеситель; 4 - кольцо

Рис. 4. Пеносмеситель

1, 2 - кольца; 3 - ручка; 4 - корпус крана; 5 - стрелка; 6 - обратный клапан;

7 - пробка крана; 8 - сопло

Рис.5. Детали газоструйного вакуумаппарата

Для разборки газоструйного вакуумаппарата необходимо выполнить следующие операции:

| № | Содержание операции | Инструмент |

| 1 | Снять пружину 12 (Рис.5) | Отвертка, плоскогубцы |

| 2 | Отвернуть гайки М10 крепления 5. Снять шайбы 6, шайбу 13, рычаг оси заслонок 14. Снять крышку 10, кронштейн 11, прокладку 18, диффузор 21, фланец 7, прокладки 8 | Ключ S = 17 мм, молоток, отвертка |

| 3 | Вывернуть шпильки 4, 9, 20 из корпуса вакуумаппарата (только в случае их ремонта или замены) | Ручной шпильковерт |

| 4 | Выпрессовать оси заслонок 16 в сборе | Молоток, оправка |

| 5 | Отвернуть винт 3 и выпрессовать втулку 2 из корпуса (при необходимости) | Отвертка, молоток, оправка |

| 6 | Выпрессовать втулку 15 из крышки 10 вакуумаппарата (при необходимости) | Молоток, оправка |

| 7 | Выпрессовать сопло 19 из корпуса диффузора 21 | Молоток, оправка |

| 8 | Вывернуть стержень заслонки из оси заслонки | Отвертка, тиски |

| 9 | Срезать заклепку, снять заслонки с рычага (в случае необходимости) | Тиски, зубило, молоток |

| 10 | Снятые детали промыть в очистительном растворе, детали покрытые нагаром очистить с помощью металлической щетки и скребка |

Сборку газоструйного вакуумаппарата и его установку на автомобиль производить в обратной последовательности. Новые асбометаллические прокладки перед сборкой (монтажом) следует смазать графитной смазкой.

Приложение 2

Химмотологическая карта автоцистерны АЦ-40 (131) мод.137А

(данные для других моделей пожарных автомобилей приведены в инструкциях по их эксплуатации)

| Смазываемое изделие | Смазочный материал | Количество точек смазки | Норма расхода (заправка) кг | Периодичность обслуживания |

|

| Основной | Дублирующий |

||||

| 1. Шарикоподшипник вала насоса. | Масло трансмиссионное ТАП-15В ГОСТ 23652-79 | Масло трансмиссионное ТСп-15к ГОСТ 23652-79 | 2 | 0,5 | Проверить уровень масла и долить до уровня верхней метки щупа через каждые 20 часов работы. Замена отработанного масла при каждом ТО-2. |

| 2. Редуктор насоса высокого давления. | То же | То же | 1 | 1,6 | То же |

| 3. Петли дверей кабин и отсеков кузова. | То же | То же | 14 | 0,02 | Смазывать при оборке и при появлении скрипов. |

| 4. Ролики наката трехколенной лестницы. | То же | То же | 6 | 0,01 | Смазывать через каждые 50-60 часов работы автоцистерны. |

| 5. Пальцы шарниров соединений тяг управления работой насосной установки. | То же | То же | 32 | 0,02 | |

| 6. Валики шарнирных соединений крышки цистерны, ось упора лафетного ствола, втулка и гайка крепления пенобака, ось петли и запора крышек люков. | Масло трансмиссионное автомобильное ТАП-15В ГОСТ 23652-79 | Масло трансмиссионное автомобильное ТАП-15К ГОСТ 23652-79 | 24 | 0,025 | Смазывать через каждые 100-120 часов работы автоцистерны. |

| 7. Клапан предохранительный 139-21-35-00, клапан ограничитель падения давления. | Смазка ЦИАТИМ--201 ГОСТ 6267-74 | - | 2 | 0,05 | Смазывать при сборке |

| 8. Насос вакуумный струйный. | Смазка графитная БВН-1 ГОСТ 5656-60 | 2 | 0,1 | Ось смазывать при оборке. |

|

| 9. Сальники насоса. | Солидол Ж ГОСТ 1033-79 | Солидол С ГОСТ-4366-76 | 4 | 0, 25 | Смазывать через каждый час работы насоса поворотом колпачка масленки на 2-а оборота. |

| 10. Манжеты распределительного клапана. | То же | То же | 2 | 0,25 | Смазывать при сборке и через каждые 20-30 часов работы автоцистерны. |

| 11. Подшипники промежуточного вала привода насоса. | Смазка ЛИТОЛ-24 ГОСТ 21150-75 | Смазка 1-13 жировая ОСТ 38.01.145--80 | 2 | 0,2 | Смазывать при оборке и через каждые Количество точек смазки 20-30 часов работы автоцистерны. |

| 12. Шлицы карданных валов. | Солидол Ж ГОСТ 1033-79 | Солидол С ГОСТ 4366-76 | 2 | 0,1 | То же |

| 13. Кольца пневмоцилиндра. | То же | То же | 2 | 0,02 | Смазать при сборке. |

Приложение 3

Насосы центробежные пожарные. Общие технические требования. Методы испытаний

ГОСТ Р 52283-2004

УДК 614.845:006.354 Г88

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НАСОСЫ ЦЕНТРОБЕЖНЫЕ ПОЖАРНЫЕ

Общие технические требования

Методы испытаний

Fire-fighting centrifugal pumps. General technical requirements. Test methods

ОКС 13.220.10

ОКСТУ 4854

Дата введения - 2006-01-01

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 «Государственная система стандартизации Российской Федерации. Основные положения» и ГОСТ Р 1.2-92 «Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов»

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2004 г. № 112-ст

3 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

1 Область применения

Настоящий стандарт распространяется на центробежные пожарные насосы (нормального давления, высокого давления, комбинированные) (далее - насосы), предназначенные для подачи воды и водных растворов пенообразователей температурой до 303 К (30 °С) с водородным показателем от 7 до 10,5 рН плотностью до 1100 кг · м 3 и массой концентрацией твердых частиц до 0,5 % при их максимальном размере 3 мм.

Насосы используются для установки в закрытых отсеках пожарных автомобилей, пожарных катеров, передвижных пожарных установок, в которых во время работы обеспечивается положительная температура.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.2.037-78 Система стандартов безопасности труда. Техника пожарная. Требования безопасности

ГОСТ 26.020-80 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 493-79 Бронзы безоловянные литейные. Марки

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6134-87 Насосы динамические. Методы испытаний

ГОСТ 9150-2002 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17187-81 Шумомеры. Общие технические требования и методы испытаний

ГОСТ 21752-76 Система «человек-машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753-76 Система «человек-машина». Рычаги управления. Общие эргономические требования

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 28352-89 Головки соединительные для пожарного оборудования. Типы, основные параметры и размеры

ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если стандарт заменен (изменен), то следует руководствоваться замененным (измененным) стандартом. Если стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 насосы нормального давления: Одно- или многоступенчатые пожарные насосы, обеспечивающие подачу воды и огнетушащих растворов при давлении на выходе до 2,0 МПа.

3.2 насосы высокого давления: Многоступенчатые пожарные насосы, обеспечивающие подачу воды и огнетушащих растворов при давлении на выходе от 2,0 до 5,0 МПа.

3.3 насосы комбинированные: Насосы, состоящие из последовательно соединенных насосов нормального и высокого давления, имеющих общий привод.

3.4 вращение привода: Правое вращение - вращение привода по часовой стрелке со стороны привода, левое вращение - вращение привода против часовой стрелке со стороны привода.

3.5 номинальный режим насоса: Режим работы насоса, обеспечивающий заданные технические показатели: номинальную подачу и номинальный напор при установленной номинальной частоте вращения и номинальной геометрической высоте всасывания.

3.6 геометрическая высота всасывания h г , м: Расстояние между осью вращения рабочего колеса первой ступени насоса и уровнем воды со стороны линии всасывания.

3.7 номинальная геометрическая высота всасывания h г.ном , м: Заданное расстояние между осью вращения рабочего колеса первой ступени насоса и уровнем воды со стороны линии всасывания при номинальном значении подачи насоса Q ном .

3.8 напор насоса Н , м: Величина, определяемая зависимостью:

, (1)

где Р 2 и Р 1 - давление на выходе и на входе в насос, Па;

- плотность жидкой среды, кг · м 3 ;

g - ускорение свободного падения, м · с 2 ;

v 2 и v 1 - скорость жидкой среды на выходе и на входе в насос, м · с 1 ;

Z 2 Z 1 - высота центра тяжести сечения выхода и входа в насос, м.

3.9 номинальная частота вращения n ном , об · мин 1 : Заданное значение частоты вращения рабочего колеса (приводного вала насоса), определяющее номинальный режим работы насоса.

3.10 мощность насоса в номинальном режиме N ном , кВт: Мощность, потребляемая насосом при номинальных значениях частоты вращения n ном , подачи Q ном и геометрической высоты всасывания h г.ном .

3.11 система водозаполнения: Устройство, обеспечивающее заполнение всасывающей линии и насоса водой при работе с геометрической высоты всасывания до 7,5 м.

3.12 система подачи и дозирования пенообразователя: Устройство, обеспечивающее введение и дозирование пенообразователя в насос.

4 Классификация, основные параметры

4.1 Насосы в зависимости от их конструктивных особенностей и основных параметров классифицируются на насосы нормального давления, высокого давления, комбинированные.

4.2 Значения основных параметров насосов нормального и высокого давления должны соответствовать указанным в таблице 1.

Таблица 1

|

Наименование параметра |

|||||||

|

нормального давления |

высокого давления |

||||||

|

20/100 |

40/100 |

70/100 |

100/100 |

20/200 |

4/400 |

2/400 |

|

|

Номинальная подача Q ном , л · с 1 |

|||||||

|

Напор в номинальном режиме H ном , м, не менее |

|||||||

|

N ном , кВт, не более |

|||||||

|

, не менее |

|||||||

|

h , м, не более |

|||||||

|

P 1 max , МПа |

|||||||

|

Р 2 max , МПа |

|||||||

|

h г max , м |

|||||||

|

Время всасывания с максимальной геометрической высоты t вс , с, не более |

|||||||

|

Подача насоса при работе с максимальной геометрической высоты Q , л · с 1 , не менее |

|||||||

|

Количество и условный диаметр патрубков, мм: |

|||||||

|

всасывающих |

1 125 |

1 125 |

2 125 |

2 125 |

1 125 |

1 80 |

1 80 |

|

1 150 |

1 200 |

||||||

|

напорных |

2 50 |

2 70 |

2 80 |

2 100 |

2 50 |

2 20 |

1 20 |

|

2 70 |

2 80 |

2 70 |

|||||

|

Примечания 1 Напор в номинальном режиме должен обеспечиваться при номинальной геометрической высоте всасывания 3,5 м для насоса типа 20/100, 40/100, 70/100, 100/100, 20/200 и при номинальной геометрической высоте всасывания 1,5 м для насоса типа 4/400 и 2/400. |

|||||||

4.3 Значения основных параметров комбинированных насосов должны соответствовать значениям, указанным в таблице 2.

Таблица 2

|

Наименование параметра |

Значение параметра для насосов типа |

|

|

20/100-2/400 |

40/100-4/400 |

|

|

Номинальная подача Q ном , л · с 1 : |

||

|

при раздельной работе: |

||

|

насос нормального давления |

||

|

насос высокого давления |

||

|

при совместной работе: |

||

|

насос нормального давления |

15,0 |

|

|

насос высокого давления |

||

|

Напор в номинальном режиме H ном , м, не менее: |

||

|

при раздельной работе: |

||

|

насос нормального давления |

||

|

насос высокого давления |

||

|

при совместной работе: |

||

|

насос нормального давления |

||

|

насос высокого давления |

||

|

Мощность в номинальном режиме N ном , кВт, не более: |

||

|

при раздельной работе: |

||

|

насос нормального давления |

||

|

насос высокого давления |

||

|

при совместной работе |

||

|

Коэффициент полезного действия в номинальном режиме , не менее: |

||

|

при раздельной работе: |

||

|

насос нормального давления |

||

|

насос высокого давления |

||

|

при совместной работе |

0,35 |

|

|

Допускаемый кавитационный запас h , м, не более |

||

|

Максимальное давление на входе в насос P 1 max , МПа |

||

|

Максимальное давление на выходе из насоса Р 2 max , МПа: |

||

|

насос нормального давления |

||

|

насос высокого давления |

||

|

Максимальная геометрическая высота всасывания h г max , м |

||

|

Время всасывания с максимальной геометрической высоты всасывания t вс , с, не более |

||

|

Подача насоса нормального давления при работе с максимальной геометрической высоты Q , л · с 1 , не менее |

||

|

Примечания 1 Напор в номинальном режиме должен обеспечиваться при номинальной геометрической высоте всасывания 3,5 м. 2 Время всасывания с максимальной геометрической высоты всасывания устанавливается для насосов, оборудованных встроенной системой водозаполнения. 3 Подача насоса при работе с максимальной геометрической высоты всасывания должна обеспечиваться при номинальном напоре. 4 На коллекторе насоса по согласованию с заказчиком допускается изменять количество и диаметр напорных патрубков. |

||

4.4 Условное обозначение насоса приведено в приложении А.

5 Общие технические требования

5.1 Конструктивные требования

5.1.1 Насосы следует изготовлять в соответствии с требованиями настоящего стандарта. Пожарные насосы включают в себя собственно сам насос, напорный коллектор, запорно-регулирующую арматуру, вакуумную систему заполнения, систему подачи и дозирования пенообразователя.

5.1.2 Конструкцией насосов должна быть обеспечена возможность их разборки и сборки с применением рекомендуемых изготовителем способов, инструментов и принадлежностей.

5.1.3 Вал насоса должен свободно проворачиваться с помощью руки или специального инструмента.

5.1.4 В конструкции должны быть предусмотрены устройства, обеспечивающие слив воды из полостей насоса.

5.1.5 В корпусе насоса должны быть предусмотрены отверстия для слива при наличии утечек через уплотнения вала.

5.1.6 Во всасывающем патрубке насоса должен быть установлен фильтр, размеры отверстий (ячеек) которого должны быть меньше ширины рабочего колеса насоса.

5.1.7 Конструкцией насоса должны быть обеспечены его герметичность и прочность при испытательном статическом давлении, равном P 1исп = (6,0 ± 0,5) МПа, и при испытательном динамическом давлении, равном Р 2исп = (Р max ± 0,5) МПа.

В местах неподвижных соединений насоса не допускается течь и каплеобразование жидкости.

5.1.8 Крепление отдельных деталей, сборочных единиц должно быть надежным и должно исключать самопроизвольное ослабление и отвинчивание.

5.1.9 В конструкции насоса высокого давления должно быть предусмотрено устройство, обеспечивающее при нулевой подаче обмен жидкости (переток) для его охлаждения.

5.1.10 По способу управления система водозаполнения, входящая в состав насоса, может быть ручного, автоматического или полуавтоматического типа.

5.1.11 Вакуумная система водозаполнения должна создавать разрежение в объеме насоса не менее минус 0,8 МПа.

5.1.12 Вакуумная система автоматического типа должна автоматически включаться при отсутствии (исчезновении) избыточного давления в напорной полости насоса и автоматически отключаться при давлении, исключающем срыв напора при подаче воды.

5.1.13 Автоматическая вакуумная система должна обеспечивать одиннадцатикратное заполнение насоса при десяти непрерывно следующих друг за другом срывах водяного столба во всасывающей линии при работе с максимальной геометрической высоты всасывания, в том числе при работающей системе дозирования пенообразователя.

5.1.14 По способу управления система подачи и дозирования пенообразователя, входящая в состав насоса, может быть ручного или автоматического типа.

5.1.15 Система дозирования пенообразователя по ГОСТ Р 50588 должна обеспечивать его подачу с концентрацией по объему в водном растворе (3 ± 0,6) % и (6 ± 1,2) % при заданных подачах насоса и давлениях.

По согласованию с заказчиком допускается выпуск вариантов исполнения насосов, обеспечивающих другие уровни концентрации раствора пенообразователя.

5.1.16 В конструкции насоса должно быть предусмотрено устройство, исключающее попадание пенообразователя во всасывающую линию при нулевой подаче насоса.

5.1.17 Конструкцией насосов и запорно-регулирующей арматуры должна быть обеспечена их герметичность при вакууме не менее минус 0,8 МПа.

5.1.18 В конструкции насосов (запорно-регулирующей арматуры) должно быть предусмотрено устройство, обеспечивающее предотвращение обратного тока жидкости из напорных магистралей в полость насоса.

5.1.19 На насосах должны быть установлены (предусмотрены места для установки) следующие контрольно-измерительные приборы:

Мановакуумметр (манометр) во всасывающем патрубке;

Манометр (мановакуумметр) в напорном патрубке;

Тахометр.

Класс точности приборов - не менее 2,5.

Допускается установка дополнительных контрольно-измерительных приборов.

5.1.20 Конструкцией насосов должно быть обеспечено присоединение всасывающих и напорных патрубков с соединительными головками по ГОСТ 28352.

5.1.21 Точность размеров и технология изготовления деталей и сборочных единиц насоса должны обеспечивать их взаимозаменяемость.

5.1.22 Для изготовления отливок деталей насосов следует применять:

Алюминиевые сплавы по ГОСТ 1583;

Конструкционную легированную и нелегированную сталь по ГОСТ 977;

Высоколегированную сталь со специальными свойствами по ГОСТ 977;

Бронзу по ГОСТ 613 и ГОСТ 493;

Серый чугун по ГОСТ 1412.

Допускается замена материалов и комплектующих изделий, указанных в спецификациях и рабочих чертежах, материалами других марок и другими комплектующими изделиями, не ухудшающими качества и надежности насосов и отвечающими предъявленным к ним требованиям.

5.1.23 Отливки должны быть обрублены и очищены, остатки формовочной массы и окалина должны быть удалены. Места подвода литников и стыков литейной формы должны быть зачищены.

Поверхности литых деталей должны быть чистыми и гладкими, без трещин, раковин, посторонних включений и других дефектов, снижающих прочность и герметичность или ухудшающих внешний вид.

Допускается заварка раковин в литых деталях, при этом места заварки должны быть зачищены заподлицо с основной поверхностью.

5.1.24 Необработанные поверхности проточных полостей деталей насосов должны иметь чистую (без пригара и прочих загрязнений) поверхность; приливы, наросты и другие неровности должны быть зачищены. Раковины, резкие переходы, наплывы, уступы и другие дефекты на этих поверхностях не допускаются.

5.1.25 Детали, подвергшиеся термической обработке, не должны иметь следов пережога, пятнистой твердости, трещин, расслоений и других дефектов, снижающих их качество.

5.1.26 Метрическая резьба по ГОСТ 9150, ГОСТ 24705.

Поля допусков на резьбу для наружной резьбы - 8 g , для внутренней резьбы - 7Н по ГОСТ 16093.

Выход резьбы, сбеги, недорезы, проточки и фаски по ГОСТ 10549.

Выкрашивания и неровности на поверхности резьб не допускаются, если они по глубине выходят за пределы среднего диаметра резьбы и их общая протяженность по длине превышает половину длины витка. Концы болтов и шпилек должны выступать из гаек не менее чем на один и не более чем на шесть шагов резьбы. Все болты, шпильки и гайки должны быть затянуты без перекосов и деформаций сопрягаемых деталей.

5.1.27 Участки валов в местах расположения подвижных уплотнений должны быть снабжены либо сменными втулками, предохраняющими от износа, либо обладать повышенной износостойкостью.

5.1.28 Стальные детали насосов, поверхности которых контактируют с перекачиваемой жидкостью, должны быть выполнены из коррозионно-стойких сталей или иметь защитное покрытие.

5.1.29 Стальные крепежные детали должны иметь защитное покрытие.

5.1.30 На деталях насосов коррозия, забоины, вмятины, трещины и другие механические повреждения не допускаются.

Острые углы и кромки на деталях должны быть притуплены.

5.1.31 Наружные поверхности насосов, изготовленные из некоррозионно-стойких материалов, должны иметь лакокрасочные покрытия по ГОСТ 9.032, удовлетворяющие условиям эксплуатации.

5.1.32 Крепление отдельных деталей, сборочных единиц должно быть надежным и должно исключать самопроизвольное ослабление и отвинчивание.

5.2 Требования надежности

5.2.1 Показатели надежности насосов должны соответствовать следующим значениям:

Гамма-процентная ( = 80 %) наработка до отказа:

Насоса , ч - не менее 200;

Системы дозирования , ч - не менее 50;

n - не менее 300.

Гамма-процентный ( = 80 %) ресурс до 1-го капитального ремонта:

Насоса , ч - не менее 1500;

Системы дозирования , ч - не менее 300;

Системы водозаполнения циклов включения n - не менее 1000.

Срок службы до списания T сп - не менее десяти лет.

Средний срок сохраняемости T сохр - не менее трех лет.

5.2.2 Конструкцией насосов нормального давления должна быть обеспечена непрерывная работа на номинальном режиме в течение не менее 6 ч, высокого давления - не менее 2 ч.

5.3 Требования стойкости к внешним воздействиям

5.3.1 Насосы следует изготовлять в климатическом исполнении У, категория размещения 3.1 по ГОСТ 15150.

5.3.2 Материалы основных деталей насоса должны обеспечивать его работоспособность при работе на воде и водных растворах пенообразователей.

5.3.3 Лакокрасочные материалы и защитные покрытия должны быть устойчивы к пенообразователям, применяемым в насосе, а также к применяемым топливам и смазочным материалам.

5.4 Требования эргономики

5.4.1 Органы управления насосом, установленным на пожарном автомобиле, должны быть расположены в пределах зоны досягаемости оператора с учетом требований ГОСТ 12.2.033.

5.4.2 Усилия на органах управления насосом должны соответствовать требованиям ГОСТ 21752 и ГОСТ 21753.

5.4.3 Средний уровень звука, создаваемый насосом при работе на номинальном режиме, должен быть не более 85 дБ.

Допускается кратковременное превышение уровня звука в период работы вакуумной системы.

5.5 Требования к сырью, материалам, покупным изделиям

Физико-химические свойства исходных материалов, твердость, шероховатость их поверхностей должны соответствовать стандартам, техническим условиям на их изготовление, а также назначению и условиям работы изготовляемых из них деталей.

Комплектующие составные части насоса должны соответствовать стандартам, техническим условиям на их изготовление.

Применяемые смазочные материалы должны соответствовать стандартам, техническим условиям на их изготовление, назначению и условиям работы во время эксплуатации.

5.6 Комплектность

5.6.1 В комплект насоса должны входить запасные детали в соответствии с ведомостью ЗИП.

5.6.2 К насосу должна быть приложена следующая эксплуатационно-техническая документация в соответствии с ГОСТ 2.601, содержащая:

Техническое описание;

Паспорт;

Инструкцию по эксплуатации;

Инструкцию по техническому обслуживанию;

Инструкцию по монтажу, пуску, регулированию и обкатке.

Допускается объединять отдельные эксплуатационные документы в единый документ.

5.7 Маркировка

5.7.1 На видном месте каждого насоса должна быть прикреплена фирменная табличка, выполненная по ГОСТ 12969 и ГОСТ 12971 и содержащая;

Наименование или товарный знак предприятия-изготовителя;

Условное обозначение насоса;

Обозначение стандарта или технических условий;

Номинальные значения подачи, напора (давления) и частоты вращения;

Порядковый номер насоса по системе предприятия-изготовителя;

Год выпуска насоса.

5.7.2 Маркировка таблички, обозначение рабочих органов управления и контрольно-измерительных приборов должны быть выполнены способом, обеспечивающим четкость и сохранность надписей в течение всего срока эксплуатации насоса.

Шрифты и знаки для нанесения маркировки по ГОСТ 26.020.

5.7.3 На каждом насосе должно быть указано стрелкой, отлитой или нанесенной краской на поверхности корпуса или крышки насоса, направление вращения приводного вала.

5.7.4 Запасные части и детали маркируют обозначением чертежа на деталях и узлах. Допускается маркировку запасных частей выполнять на прикрепленных к ним бирках.

5.8 Упаковка

5.8.1 Перед упаковкой с насоса должны быть сняты при необходимости контрольно-измеритель ные приборы. Насос и запасные детали должны быть очищены. Внутренние полости насоса должны быть осушены.

5.8.2 Насос и запасные детали, приспособления и специальный инструмент должны быть законсервированы по ГОСТ 9.014, вариант защиты - ВЗ-1, ВЗ-2. Срок действия консервации - три года.

5.8.3 После консервации все отверстия насоса должны быть закрыты пробками или заглушками.

5.8.4 Техническая и эксплуатационная документация должна быть помещена во влагонепроницаемый пакет и вложена в тару вместе с насосом.

Если насос и поставляемые с ним комплектующие изделия упаковываются в несколько ящиков, то на том ящике, в котором помещен пакет с документацией, должна быть сделана надпись: «Документация здесь».

В пакет с документацией должен быть вложен упаковочный лист, содержащий сведения о количестве и содержании упаковочных ящиков.

5.8.5 Насосы должны быть упакованы по одному в ящики по ГОСТ 2991, ГОСТ 24634.

Допускается по согласованию с потребителем транспортировать насосы без упаковки с обеспечением их сохранности от механических повреждений и атмосферных осадков.

5.8.6 Упаковка должна быть проведена так, чтобы исключить перемещение груза в таре при погрузке, транспортировании и выгрузке.

5.8.7 Тара должна иметь маркировку в соответствии с требованиями ГОСТ 14192.

6 Требования безопасности

6.1 Требования безопасности к конструкции насосов - по ГОСТ 12.2.037.

6.2 Насосы должны иметь специальные устройства, обеспечивающие безопасную строповку, подъем и транспортирование их при изготовлении и монтаже.

6.3 Расположение и конструкция сборочных единиц насоса должны обеспечивать свободный доступ к ним, безопасность при монтаже, эксплуатации и ремонте.

6.4 Вращающиеся части, расположенные в зоне работы оператора насосной установки, должны иметь ограждение, обеспечивающее безопасность обслуживания.

6.5 К испытанию и обслуживанию насоса допускаются лица, изучившие его устройство и правила эксплуатации.

6.6 Соединение и разъединение трубопроводов, а также подтяжка резьбовых соединений во время работы насоса запрещены.

7 Требования охраны окружающей среды

Подтекание смазочных материалов во время хранения, транспортирования и эксплуатации насоса не допускается.

8 Правила приемки

8.1 Виды испытаний, общие положения

8.1.1 Для насосов устанавливают следующие виды испытаний по ГОСТ 16504: предъявительские, приемосдаточные, периодические, типовые, сертификационные и контрольные испытания на надежность.

8.1.2 Периодические, типовые испытания, испытания на надежность, а также испытания по определению отдельных показателей, характеристик допускается проводить на предприятиях (организациях), имеющих необходимое испытательное оборудование.

8.1.3 Детали, сборочные единицы и насос в целом должны быть приняты службой технического контроля предприятия-изготовителя в соответствии с требованиями настоящего стандарта, чертежей, технологического процесса и карт контроля.

8.2 Предъявительские испытания

8.2.1 Предъявительским испытаниям подлежит каждый насос.

8.2.2 Насосы, не выдержавшие предъявительских испытаний, подлежат возврату для устранения причин возникновения дефектов, повторной проверки и последующего предъявления на испытания.

8.3 Приемосдаточные испытания

8.3.1 Приемосдаточным испытаниям подлежит каждый насос, выдержавший предъявительские испытания.

8.3.2 Принятыми считаются насосы, выдержавшие испытания, укомплектованные и упакованные в соответствии с требованиями настоящего стандарта.

8.3.3 Допускается учитывать результаты предъявительских испытаний или совмещать их с приемосдаточными.

8.4 Периодические испытания

8.4.1 Периодичность проведения испытаний и количество насосов, подвергаемых испытаниям, устанавливают в действующих нормативных документах на насосы конкретного типа.

8.4.2 При положительных результатах испытаний считается подтвержденным качество насосов, выпущенных за контролируемый период, а также возможность их дальнейшего производства и приемки по той же документации до получения результатов очередных периодических испытаний.

8.4.3 При отрицательных результатах испытаний должны быть приостановлены приемка и отгрузка насосов до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных испытаний на удвоенном количестве насосов.

8.5 Типовые испытания

8.5.1 Типовые испытания следует проводить при внесении в конструкцию или технологию изготовления насосов изменений, которые могут повлиять на показатели назначения и качества, с целью определения эффективности и целесообразности внесения изменений.

8.5.2 При положительных результатах типовых испытаний вносят изменения в техническую документацию в установленном порядке.

8.6 Сертификационные испытания

8.6.1 Сертификационные испытания проводит орган по сертификации по заявке предприятия-изготовителя на соответствие качества изделий требованиям настоящего стандарта и других нормативных документов, используемых при сертификации продукции.

8.6.2 Количество насосов, предъявляемых на испытания, устанавливают по соглашению сторон.

8.6.3 На сертификационные испытания предъявляют насос (насосы), прошедший приемосдаточные испытания на предприятии-изготовителе.

8.7 Контрольные испытания на надежность

8.7.1 Контрольные испытания на надежность следует проводить не реже одного раза в три года. Испытаниям подвергают два насоса, выдержавших приемосдаточные испытания, один - после трех лет хранения его в законсервированном состоянии, второй - из текущего выпуска.

8.7.2 Предельное состояние, критерии отказов, а также их классификацию устанавливают в соответствии с .

8.7.3 При оценке и контроле конкретных показателей надежности не учитывают следующие отказы, зафиксированные при испытаниях, вызванные:

Воздействием внешних факторов, не предусмотренных в нормативно-технических документах на насосы;

Нарушением обслуживающим персоналом инструкции по эксплуатации и ремонтной документации.

8.8 Содержание испытаний

8.8.1 Содержание испытаний в зависимости от их вида должно соответствовать таблице 3.

Таблица 3

|

Вид испытаний |

||||||

|

Предъяви-тельские |

Приемо-сдаточные |

Периоди-ческие |

Типовые |

На надежность |

Сертифи-кационные |

|

|

1 Внешний осмотр |

||||||

|

2 Обкатка |

||||||

|

3 Определение характеристик насоса: |

||||||

|

напорной |

||||||

|

энергетической |

||||||

|

кавитационной |

||||||

|

4 Проверка параметров номинального режима: |

||||||

|

подача |

||||||

|

напор |

||||||

|

5 Проверка герметичности: |

||||||

|

максимальным давлением на входе |

||||||

|

максимальным давлением на выходе |

||||||

|

проверка на «сухой» вакуум и герметичность |

||||||

|

6 Проверка массы |

||||||

|

7 Проверка габаритных размеров |

||||||

|

8 Проверка вакуумной системы заполнения: |

||||||

|

проверка времени заполнения с максимальной геометрической высоты всасывания |

||||||

|

9 Проверка системы дозирования пенообразователя |

||||||

|

10 Проверка подачи при работе с максимальной геометрической высоты всасывания |

||||||

|

11 Проверка уровня звука в рабочей зоне оператора |

||||||

|

12 Проверка усилий, прикладываемых к органам управления |

||||||

|

13 Проверка показателей надежности: |

||||||

|

гамма-процентная наработка до отказа |

||||||

|

гамма-процентный ресурс до первого капитального ремонта |

||||||

|

средний срок сохраняемости |

||||||

|

срок службы до списания |

||||||

|

Примечания 1 Знак «+» означает, что испытания проводят. 2 Знак «-» означает, что испытания не проводят. 3 Знак « ± » означает, что необходимость проведения проверки в данном виде испытаний оговаривается в программе испытаний. 4 Проверку времени заполнения с максимальной высоты всасывания по пункту 8 проводят для насосов, имеющих в своем составе систему водозаполнения. 5 Проверку по пункту 9 проводят для насосов, имеющих в своем составе систему подачи и дозирования пенообразователя. |

||||||

9 Методы контроля

9.1 Общие положения

9.1.1 Все средства измерений, контроля, испытательное оборудование (стенды, устройства), используемые при проведении испытаний, должны иметь действующие аттестаты, клейма или свидетельства и применяться в условиях, установленных в эксплуатационной документации на них.

9.1.2 На периодические, сертификационные испытания и испытания на надежность, предъявляются образцы, выбранные методом случайного отбора из числа насосов, прошедших приемосдаточные испытания.

9.1.3 Испытания следует проводить по программам и методикам, утвержденным в установленном порядке.

9.1.4 Испытания насосов следует проводить при температуре воды от 5 °С до 30 °С.

9.2 Внешний осмотр

9.2.1 При внешнем осмотре следует проверять качество изготовления, крепление сборочных единиц и деталей, качество лакокрасочных и других защитных покрытий, наличие и правильность обозначений и маркировки, а также комплектность насоса.

9.3 Обкатка

9.3.1 При обкатке проверяют работоспособность насосов.

Режимы и продолжительность обкатки устанавливает предприятие-изготовитель.

9.3.2 Во время обкатки визуально контролируют утечки из дренажных отверстий, которые к моменту окончания обкатки должны отсутствовать или иметь форму отдельных капель.

9.4 Определение характеристик насоса

9.4.1 Напорную, энергетическую и кавитационную характеристики следует определять по ГОСТ 6134. Кавитационную характеристику определяют при номинальной подаче и номинальной частоте вращения.

9.5 Проверка герметичности