При производственной деятельности предприятий и частного предпринимательства, связанного с выпуском любой продукции или товаров – нужны предметы для перевозки. Контейнеры, ящики, коробки. Которые тоже надо на что-то укладывать, для быстрой перевозки и хранения. Производство поддонов как бизнес – выгодное дело. Поддоны нужны всегда, всем, кто производит продукцию.

Деревянные Европоддоны

Чем привлекательно такое производство

Начинающим предпринимателям производство паллетов – хороший задел для старта. Этот бизнес не требует больших капиталовложений. В то же время доход от этого несложного производства стабильный. Если у бизнесмена нет больших первоначальных накоплений, он может, запустив изготовление поддонов деревянных, через какое-то время накопить изрядную сумму. И потом, при желании может перейти и к другому, более солидному бизнесу. Паллеты – это плоская транспортная тара, которую изготавливают из металла, пластмассы или дерева. Хотя в последнее время начинают входить в моду пластиковые поддоны, всё же в основном применяется деревянная основа.

Производство металлической тары – это отдельная тема. Чаще всего такую тару делают не в виде паллетов, а в виде контейнеров. Производство деревянных поддонов востребовано на рынке. Они всегда нужны. Без них не бывает погрузочно-разгрузочных работ. Ни один магазин, ни одна фирма, ни одно предприятие не могут обойтись без паллетов. Такова специфика современного производства и быта. Себестоимость поддона не высока – в среднем 200 – 250 рублей. При продаже паллета за 300 рублей — в среднем прибыль при изготовлении деревянного поддона в пределах 50 – 100 рублей. Конечно, паллеты бывают разных размеров. Чаще всего при перевозках и хранении продукции применяют поддоны 120х100х12 см.

Что нужно для успешной работы

Организовывая своё дело, надо зарегистрировать своё предприятие. Для последующей бесперебойной работы. Чтобы можно было заключать договоры с другими предприятиями о поставках сырья, о продаже готовой продукции. Надо закупить станки или поточные линии для производства паллетов. Если есть станки б/у в хорошем состоянии, не надо отказываться от них. Такие станки, вовремя проходившие все положенные технологические ремонты, смазанные и хорошо сохранённые, могут служить ещё долго. Стоят такие станки намного дешевле новых станков. Предпринимателю с малым первоначальным капиталом не стоит отказываться от хороших б/у станков. С такими станками производство будет налажено, будет давать прибыль.

Лучше всего приобретать поточные автоматические линии. Они настроены на стандарты ГОСТа. Поэтому паллеты, изготовленные на поточных линиях, по стандартам ГОСТа, будут охотно приобретаться магазинами и предприятиями. Начиная такое производство, надо сразу определиться с объёмом выпускаемой продукции. Под планируемый объём выпуска готовых изделий – составить бизнес план производства поддонов. Где прописать расходы и планируемые доходы. Договориться с поставщиками сырья для работы. Лучше заключить договор с каким-либо деревообрабатывающим предприятием, без посредников. Чтобы сырьё для паллетов поступало точно в срок. Причём это будет стоить дешевле, чем при доставке сырья через посредника.

Чтобы готовые поддоны не переполняла склады — договориться с закупщиками готовой продукции. Найти место складирования изделий, которые могут задержаться какое-то время, до отгрузки потребителю. Рассчитать оптимальное количество работников на своём предприятии.

Рентабельность изготовления поддонов как бизнеса складывается из многих составляющих. Здесь надо учитывать все факторы. Именно поэтому надо вести учёт, надо составлять бизнес план. При правильном планировании у рачительного хозяина всё получится.

Сборка поддонов

Процесс изготовления поддонов

Это производство несложное. Если есть где сушить готовые изделия, в качестве сырья для работы дешевле обойдётся закупка сырой древесины. И из этой древесины делать такие операции:

- распиливать на доски и бобышки;

- обрезать изготовленные доски;

- делать обработку бобышек на торцах;

- собирать изделия.

Готовые поддоны (из сырого дерева) на время поместить в тёплые, прогреваемые сухие помещения. Чтобы они за короткое время смогли высохнуть, приобрели товарный вид.

Бизнес на поддонах бывает и с закупкой сухой древесины. Тут надо быть готовым к тому, что такая заготовка дороже, и закупка обойдётся выше по стоимости, чем сырая древесина. Зато изготовление паллет из сухой древесины не требует специального помещения для просушки паллет. Готовую продукцию не обязательно выдерживать на специально отведённых утеплённых складах. Их можно отгружать потребителю сразу, по мере изготовления.

На просторах Интернета можно найти видео производства поддонов. Отдельно, на специальных распилочных станках режутся доски. Хорошо, если это многораспилочные станки. Там за один заход из бруска древесины при помощи двух, трёх режущих дисков — делается несколько досок одновременно. Оборудование для изготовления поддонов деревянных стандартное, оно применяется на многих деревообрабатывающих предприятиях. Лучше иметь по нескольку однотипных станков, на случай неожиданной поломки.

Надо приобрести специальный станок для производства поддонов, который можно было бы задействовать только для одной операции – резки бобышек. И тоже желательно иметь запасной такой станок. Если станок один, случись долгая поломка, всё производство встанет – из-за нехватки бобышек. Чтобы этого не случилось, лучше иметь запасной станок. Необходимо приобрести станки для обрезки уже распиленных досок. Если все станки расположить грамотно друг за другом по технологической цепочке, можно создать свою производственную поточную линию. Ещё лучше – приобрести готовую, пусть и бывшую в употреблении, работоспособную линию.

Сборка поддонов

Сборка поддонов производится чаще всего на гвозди. Хотя есть фирмы, делающие соединения паллетов на шурупы. Это редкость. Поддоны — товар быстро выходящий из употребления. На них кладут грузы. Берут грузы, находящиеся на поддонах, погрузчиками. Перевозят грузы гидравлическими ручными тележками. Бывает – ломаются паллеты. Поэтому – нет никакой технологической причины соединять их на шурупы. Ведь шурупы – дороже гвоздей. Да и к шурупам нужен шуруповёрт. Если сборка производится вручную, то для того чтобы гвозди забить – нужен только обычный увесистый молоток, или пневматический молоток. Поэтому и делают паллеты, сбитые гвоздями.

Ещё при сборке вручную лучше иметь специальные столы для сборки. Такой стол удобно оборудовать размерными планками, шаблонами углов. На таком специальном столе даже при ручной сборке паллетов можно собирать до двухсот поддонов за смену. Изделия не шлифуются, доски оставляют необработанными, так как это всего лишь тара для перевозки и хранения.

Стандарты производства поддонов

Деревянные поддоны по российскому ГОСТу несколько отличается от европейских, особенно по нижним креплениям. Российские гидравлические ручные тележки для перевозки паллетов приспособлены к российскому стандарту ГОСТа. При взятии европоддона очень часто возникают сложности при вкатывании телеги под основание паллета. Порой для вгонки телеги вниз приходится ломать нижнюю поперечину европоддона. По этой причине изготовление европоддонов частным предпринимателем в России экономически целесообразно только там, где есть уже заключенные договора с предприятиями, о поставке их продукции с европоддонами на экспорт.

Тогда производство европоддонов у нас оправдано и даже рентабельно. В остальных случаях, где применяются российские стандарты, предприятия будут с неохотой брать такие паллеты, а то и вовсе отказываться от них. Так как такие изделия будут ломаться при нашей погрузке, разгрузке. Что чревато возможными аварийными ситуациями. А предприятию надо будет закупать ещё поддоны. Что невыгодно. Предприятие, ориентированное на российского потребителя, найдёт другого предпринимателя, выпускающего паллеты российского стандарта.

Чтобы понятнее было, насколько важно быть правильно ориентированным по виду стандартов паллетов, можно привести пример китайских паллетов. При вгонке под такое изделие нашей гидравлической тележки — ломается передняя часть всех китайских поддонов. Наши гидравлические тележки не приспособлены под китайские прессованные деревянные изделия. Колёса с направляющими у нашей тележки – выше. Поэтому они ломают частично китайские поддоны. Почти то же самое можно сказать и про европоддоны. Очень многие стандарты европоддонов не подходят под наши. Есть и схожие, только их мало. Чаще всего – немного ломаются европоддоны при нашей погрузке, разгрузке. Так что производство таких поддонов для российского потребления – нежелательно. На экспорт – сколько угодно можно их делать.

Полуавтоматические и автоматические линии

При желании актуализировать бизнес именно по производству паллетов, можно приобрести полуавтоматическую линию. Только это оборудование для производства поддонов стоит за 10 миллионов рублей. Такая линия обслуживается двумя операторами, и водителем с вилочным погрузчиком. Для такой линии нужно специальное помещение достаточных габаритов, для полноценной работы. Параметры полуавтоматической линии:

- длина – 6 метров;

- с левого края до правого – 2 метра;

- высота необходимого помещения – 3 метра.

Стоимость линии может быть и меньше 10 миллионов. Самая низкая цена – 5 млн. Производительность полуавтоматической линии – до 90 поддонов в час.

Ещё есть автоматическое оборудование для производства паллетов. Если есть хороший стартовый капитал – более 10 млн. – можно приобрести автоматическую линию. В основном они есть в Европе. Хотя и у нас некоторые бизнесмены ставят автоматические линии по производству поддонов. И это оправдано. Так как у автоматической линии производительность – до 650 поддонов в минуту. Дело в том, что автоматическая линия включает в себя сразу несколько потоков. И обслуживается такая линия пятью – шестью операторами и двумя – тремя погрузчиками. Если выбирать – полуавтоматическую линию ставить или автоматическую, то лучше выбрать второе. Срабатывает принцип: чем быстрее производительность, тем быстрее окупится оборудование. Впоследствии будет больше прибыли, чем расходов.

Заключение

Кроме деревянных паллетов, в последнее время стали становиться модными пластиковые, из пластмассы. Эти поддоны удобны при перевозках на большие расстояния, хорошо хранятся, не гниют. Благодаря этим поддонам находят новые стандарты для международных перевозок, приемлемые всем. Чтобы освоить их производство, нужно иметь специальное оборудование. Причем производство можно наладить и путём обработки пластмассовых заготовок, поступающих напрямую с завода пластмассовых изделий по договору. Можно самим выпекать в специальных формах методом пресс-литья нужные заготовки для паллетов. Для чего в бункеры прессовых машин засыпается пластмассовое сырьё в виде порошка или гранул. Очень рентабельны акриловые изделия. Себестоимость небольшая. Спрос на такие поддоны растёт.

Достаточно хороший для новичка вариант – производство поддонов как бизнес: рентабельность, отзывы опытных владельцев предприятий и бизнес-план помогут вам сориентироваться в данной сфере с нуля и понять, насколько хорошо подходит это для вас. Начнем.

Что собой представляет?

Сейчас в России идет массовая застройка городов, и без строительных материалов просто не обойтись. Если в вашем городе есть одно или несколько крупных предприятий, можете быть уверены, им пригодятся ваши услуги.

Кроме того, обычные люди также часто делают своими руками ремонт или постройку загородных домов, и поддоны здесь также пригодятся. Можно расписать еще целый список особенностей положительного характера:

- Потенциальная аудитория действительно крайне велика.

- Спрос в данный момент очень силен.

- Страна обладает значительными лесными ресурсами, позволяющими изготавливать продукцию, закупая не слишком дорогое сырье.

- Сборка партии поддонов не потребует вовлечения квалифицированных работников, потому затраты на заработную плату штата сотрудников невелики.

- Отечественные заказчики зачастую закупают товар у собственно своих соотечественников, потому не придется опасаться необходимости импортировать продукцию заграницу.

Если проанализировать проект глубже, то отыщется еще немало различных достоинств, играющих в пользу необходимости заниматься конкретно этим делом. Стоит отметить, что анализ будущего проекта – чуть ли не наиболее важная часть организации бизнес-плана. Помимо определения особенностей бизнеса, стоит выяснить, на какую конкретно аудиторию помимо частного домашнего строительства владелец предприятия сможет рассчитывать.

Стандартно подобным товаром интересуются склады различных предприятий, крупные заводы, производящие что-либо, разного рода рынки, в особенности продуктовые, частные фермерства, магазины и супермаркеты, а также мелкие фирмы и организации, занимающиеся .

Помимо вас на рынке уже работают известные предприятия, имеющие хорошую репутацию и положительные отзывы, потому, открывая проект, будьте уверены, что вам удастся найти клиентов на первое время для дальнейшего расширения и ведения рекламной кампании.

Предлагаем скачать бесплатно (паллет).

Регистрация

Первое, что будущему владельцу бизнеса придется оформить – организационно-правовая форма. Чаще всего новички выбирают ИП как более дешевый и понятный даже неопытному бизнесмену вариант. В данном случае работает упрощенная система налогообложения и оплачивается небольшая пошлина в 800 рублей.

Люди поопытнее решают выбрать вариант с расширенными возможностями – ООО. Он предполагает большее количество средств на старте, потому для совсем неопытных и не имеющих большого капитала ООО не является рентабельным. Для его регистрации понадобится достаточно большой промежуток времени, много средств и сбора значительного количества документов, но и позволяет работать напрямую с торговыми сетями и предприятиями.

Владелец получает возможность расширения собственного бизнеса до торговой сети из нескольких предприятий. Главное, что не должен забыть предприниматель при оформлении – указание кода ОКВЭД под номером 20.4.

Поиск подходящего помещения

Важно задуматься, насколько большое помещение вам понадобится. Обычно выбирают площадки размеров не меньше двухсот квадратных метров, чтобы там могли уместиться следующие помещения:

- склад закупаемого сырья;

- цех для производства продукции;

- склад для хранения готового товара;

- подсобные помещения для сотрудников;

- офис для приема клиентов и бухгалтерии.

Подыскивать здание стоит на окраинах города или вовсе за городской чертой для дешевизны аренды. Лучшим вариантом являются отдельно стоящие ангары с возможностью быстрого подъезда грузовой техники. В здании обязательно должны иметься все коммуникации вроде водоснабжения и электричества, а также организована система пожаротушения.

Уже позже с получением большой прибыли не бойтесь и постройте собственный ангар с нуля. Это выгодно потому, что постройка окупится достаточно быстро, но зависимости от другого человека больше не будет, как и ежемесячных расходов на аренду.

Закупаем сырье

Технология производства поддонов требует закупки малого количества сырья, к тому же действительно недорогого. Закупить потребуется всего лишь различные доски и бруски.

Чаще всего владельцы закупают конкретно отходы у предприятий, обрабатывающих дерево, а также у других заводов, связанных с деревом. Популярны для закупок и старые б/у-паллеты, не являющиеся пригодными для дальнейшего использования. Подобная мебель из поддонов имеется у многих магазинов и овощных рынков.

Покупаем оборудование

Оборудование для производства стоит дорого. Полностью автоматизированная линия, конечно, станет выпускать по тысяче штук в день, но и заплатить за него придется немалую сумму.

В России полностью автоматическая линия стоит примерно 7 миллионов, причем это средняя цена по стране. Смысла в подобной покупке нет – предприятию, скорее всего, не удастся быстро реализовывать производимую продукцию.

Но и полностью ручной труд станет приносить не слишком большие доходы. Человек способен приносить всего около шестидесяти штук за день. Для повышения доходов владельцу придется нанять не меньше десяти людей и закупить примерно десяток металлических кондукторов, что также стоит больше денег, чем приносит прибыли фирме. Поэтому стоит найти золотую середину, закупив часть оборудования и наняв людей для работы на нем.

Полуавтоматическая линия стоит примерно 400 тысяч рублей и включает в себя:

- Металлический кондуктор – 3-5 штук.

- Пневматический пистолет для гвоздей.

- Компрессор.

- Обрезной станок.

Конечно, придется закупить также и дополнительный инвентарь вроде стеллажей, небольшого количества мебели и инструментов для ремонта аппаратов, но все вместе обойдется вам куда выгоднее, чем два первых варианта.

Набор штата сотрудников

Чтобы затраты на заработную плату сотрудников были невысоки, набирать поначалу стоит не очень много людей. Идеальный штат для стартового месяца состоит из:

- шести рабочих в цехе;

- двух контролирующих их работу мастеров;

- водителя;

- бухгалтера;

- оператора по вопросам заказчиков.

Каждый из сотрудников обязан иметь опыт, особенно при работе на линии, но высшей квалификации никто не требует. Вы лично, как владелец бизнеса, после открытия можете выполнять какую-то работу.

Лучше всего, если конкретно вы станете отвечать за поиск клиентов и связь с ними, ведь это поможет максимально контролировать процесс. Кстати, говоря о транспорте, его стоит изначально купить, чтобы в дальнейшем не тратиться на аренду чужого авто и услуг чужого водителя.

Расчет стартового капитала и рентабельности

Мы рассмотрим в качестве примера открытие небольшого предприятия по изготовлению деревянных поддонов, работающего на автоматическом оборудовании, но с применением ручного труда.

| Строка расходов | Сумма затрат, тыс. руб. | |

| 1 | Первоначальная аренда за два месяца | 100 |

| 2 | Закупка необходимого оборудования | 400 |

| 3 | Установка оборудования и ремонт помещения | 200 |

| 4 | Коммунальные услуги | 30 |

| 5 | Оформление документов | 20 |

| 6 | Заработная плата всех сотрудников | 250 |

| 7 | Покупка автотранспорта для перевозок | 800 |

| 10 | Закупка сырья | 300 |

| 11 | Закупка инвентаря (стеллажи, форма и т.д.) | 50 |

| 12 | Маркетинговая кампания | 40 |

| 13 | Налоги | 100 |

| 14 | Непредвиденные расходы | 20 |

| Итого: | 2 285 |

Подобное предприятие за двухчасовую смену производит около тысячи штук готовых изделий. Себестоимость единицы изделия – 120 рублей, но продать его на рынке можно в среднем за 150 рублей. Таким образом и выходит, что за целый месяц набегает доход примерно в 900 тысяч рублей.

Не стоит забывать о ежемесячных расходах, в результате вычитания которых выходит чистая прибыль в 400 тысяч рублей. Рентабельность наступает примерно через 6-8 месяцев.

Видео: производство поддонов как бизнес-идея.

Бизнес-идея связанная с производством поддонов достаточно актуальна в наше время. В данной статье мы раскроем наиболее популярные вопросы о расчете затрат, прибыли, поиске клиентуры.

Производство упаковок и тары, например, поддонов для товаров зачастую выгоднее, чем создание самих товаров. Простые технологические операции, однотипные, обычно недорогие материалы и стабильно растущий рынок сбыта делает бизнес по изготовлению тары наиболее востребованным направлением. В этой статье мы попробуем разобраться в бизнесе производства поддонов, посчитаем прибыль и рентабельность.

Обзор рынка деревянных паллет

Одна из бизнес-идей с высокой рентабельностью – производство поддонов или европаллет. Они могут быть изготовлены из различных материалов (металла, древесины, пластика), но наиболее перспективны именно деревянные поддоны. Поддоны из металла и пластика тоже имеют место на существование, но производство их дорого.

Деревянные поддоны активно используется в различных сферах производства, розничной и оптовой торговле. Они быстро изнашивается и теряет товарный вид, так что организациям приходится постоянно обновлять парк. Деревянные паллеты исторически более популярны в РФ, чем пластиковые и металлические аналоги, поэтому пользуются стабильным спросом.

Обязательная таможенная проверка на соответствие фитосанитарным нормам затрудняет ввоз в нашу страну импортных поддонов, так что конкурировать придется исключительно с местными производителями. Одновременно качество отечественной продукции ни в чем не уступается зарубежной, так как регулируется ГОСТ 9557-87, практически полностью повторяющим UIC 435-2. Это позволяет официально называть изделия «европаллетами» и повышает доверие со стороны потенциальных клиентов.

Конструкция и виды деревянных поддонов

Изготовление деревянных поддонов не требует уникального оборудования и сложных технологических операций. Их конструкция понятна с первого взгляда: несколько досок, связанных деревянными кубиками-шашками и закрепленных специальными гвоздями. Крепежи называются «ершоны» и похожи на гибрид самореза и гвоздя.

Существует несколько типов паллет:

Одноразовая тара, созданная под определенный тип груза без соблюдения стандартов.

Разборные и неразборные конструкции. Первые применяют при транспортировке автопокрышек и еще в нескольких сферах, вторые распространены повсеместно.

С одно- и двухсторонним размещением груза.

С возможностью автоматической погрузки с 2 или 4 сторон (двухзаходные и четырехзаходные).

Согласно ГОСТ 9557-87 настил состоит из 5 досок 145х22 мм и 100х22 мм. Доски укладываются с зазором до 45 мм поочередно – широкая, затем узкая. Крепятся при помощи 9 шашек. Центральные кубики имеют размер 145х145х78, крайние – 100х145х78 мм. Конструкцию соединяют ершеные или винтовые гвозди 2,5х55 мм, 3,5х70мм или 3,5х90 мм.

Потенциальные клиенты бизнеса по изготовлению паллет

Розничная торговля поддонами не принесет финансового успеха, ведь окупаемость такого бизнеса будет составлять много лет. Если вы рассматриваете производство поддонов как бизнес, даже при ручной сборке и маленьких объемах ориентируйтесь на крупных клиентов:

региональные и международные транспортные компании;

оптовые и розничные рынки любого профиля;

сети супермаркетов и торговые центры;

строительные компании;

масштабные склады, предоставляющие услуги аренды помещений и техники;

любые производства, которые нуждаются в подобной таре для перевозки (мебельные, станкостроительные, стекольные, электробытовые);

тепличные и фермерские хозяйства, в том числе небольшие.

Все эти потенциальные покупатели заинтересованы в беспрерывной поставке однотипной продукции. В основном они не могут позволить себе использовать паллеты больше нескольких раз подряд, так что можно обеспечить себя клиентурой на несколько лет вперед, подписав контракты с несколькими компаниями.

Производственный процесс по изготовлению деревянных поддонов

В отличие от европейского, отечественное законодательство не регулирует способ создания деревянных поддонов. Вы можете выбрать ручное, полуавтоматизированное и автоматизированое производство деревянных поддонов исходя из стартового капитала и бизнес-плана. Начать реализацию идеи можно, арендовав гараж или небольшой склад. Потребуется только провести вентилляцию, утеплить стены и закупить оборудование.

Технология ручного изготовления паллет

Начать бизнес можно в гараже, с применения молотка и гвоздей. Остальное оборудование может быть закуплено по мере роста производства. В идеале вам потребуются:

стол для сборки и изготовления паллет, стоимость от 50 000 рублей;

комплект оборудования (пневмостеплер, пневмоинструмент, компрессор и пр.) для производства европаллет стоит 115 000 рублей.

Прочее оборудование – 2 000 рублей. Итого, потребуется на оборудование около 170 000 рублей. Мощность двигателя компрессора составляет 3 кВт/час. Не торопясь за 5 минут один человек может сделать один поддон. Гвозди считаем в среднем по 300 рублей за 1000 штук.

Условно считаем, что материал мы будем закупать. Для производства одного самого распространенного поддона, размером 800*1200 понадобится 2 доски размером 150*1200*22, 6 досок 100*1200*22, 3 доски 22*100*800, брусок 9 штук 78*100*100. Гвозди L90 – 27 штук, L65 – 18 штук, L40 - 12 штук. Всего потребуется 57 гвоздей. Стоимость паллетной доски 3800 руб./м3. Из 1 м3 паллетной доски в среднем получается 27 поддонов.

В среднем, за 1 час можно сделать 12 поддонов, за 8-ми часовой рабочий день – 96 поддонов. Стоимость материалов для этого количества поддонов составит:

паллетная доска 96/27*3800=13 511 рублей;

стоимость гвоздей 300/1000*57*96=1 641,6 рублей;

тоимость электричества 8*3*0,5*5=60 рублей.

Всего себестоимость при ручном производстве 96 поддонов составит – 15 212,6 рублей или на один поддон 158 рублей. В наших затратах условно не присутствуют затраты на арендную плату за производственное помещение, считаем, что ведем производство в одном своем гараже, а складируем готовую продукцию в гараже рядом у соседа. При желании посчитать затраты полностью, разделите сумму арендной платы на количество рабочих дней и получите стоимость аренды в день.

При наличие рынка сбыта, при самовывозе паллет и при продаже за штуку минимум за 200 рублей, за один день можно заработать около 4 000 рублей. При затратах на транспорт прибыль может сократиться до 2 500 - 3 000 рублей.

Сделанные с помощью молотка и гвоздей поддоны ручной сборки не соответствуют всем стандартам, поэтому считаются некачественными. Их сложно продать крупным покупателям. Но простота и дешевизна этого способа позволяет легко войти в бизнес. При наличии квалифицированных работников паллеты ручного изготовления паллет похожи на созданные на автоматизированной линии. В этом случае многие не информируют покупателя об особенностях производства паллет.

Бизнес по производству поддонов на полуавтоматизированной линии

Если вы планируете нанять несколько человек, лучше сразу оборудовать комплексную сборочную линию. На ней каждый сотрудник будет выполнять свою технологическую операцию на отдельном столе.

Примером такой полуавтоматической линии может служить линия сборки поддонов, состоящая из трех модулей – кондукторов, настроенных на каждую операцию. Для размещения такой линии понадобится минимум площадь 13 метров квадратных. Кроме этого нужно место для складирования заготовок и готовых изделий. Такой бизнес в гараже уже не сделаешь, придется брать в аренду помещение рядом с лесопилкой.

Стоимость такой линии, с компрессором и набором пневмоинструмента составит от 470 000 рублей. Прочее оборудование 50 000 рублей, итого 510 000 рублей. При работе на линии трех человек, за 8-ми часовой рабочий день, можно сделать 550 штук поддонов (сведения подтверждаются производителем оборудования). Можно работать и одному, тогда производительность упадет.

Посчитаем затраты на изготовление 550 штук поддонов:

расходы на паллетную доску 550/27*3800 = 77 407 рублей;

расходы на гвозди 300/1000*57*550 = 9 405 рублей;

расходы на электричество 8*3*3*5 = 360 рублей;

расходы на аренду помещения в день 50*200/30 = 333 рубля;

расходы на оплату труда 3-х человек в день 20 000*3/22=2727 рубля.

Итого расходов 90 232 рубля. Выручка продажи 550 поддонов за 200 рублей штука составит 110 000 рублей. Прибыль за день составляет около 20 000 рублей, без учета транспортных и прочих расходов, налогов.

Старт бизнеса с применением автоматической линии

Тысячи поддонов в день можно изготовить исключительно на автоматизированой линии. Отечественная автоматическая линия продается за 5 млн. рублей и дороже. Импортный аналог обойдется в 10 млн. рублей, зато будет работать до 11 лет без капитального ремонта. Можно приобрести не только новое, но и подержанное оборудование, которое стоит дешевле.

Стоимость подержанной линии варьируется в разы. При правильной эксплуатации оборудование выходит из строя крайне редко, так что можно брать даже станки, созданные в конце прошлого века. С тех пор не произошло никаких серьезных инноваций в производстве поддонов.

Как дальше повысить рентабельность?

Основные затраты на материалы – это приобретение досок. Заведите собственную пилораму. Кромкорезательный и торцовочный станки, стандартная ленточная рама стоят не слишком дорого, а окупятся за несколько месяцев. Параллельно можно использовать их для других работ по обработке дерева.

Материалы – серьезная статья расходов, так что экономия на ней всегда актуальна. Напиленные доски и бруски 1-3 сортов по сути являются отходами в других отраслях производства. Выгоднее стартовать изготовление поддонов как бизнес в лесостепной зоне, возле лесопилки или деревообрабатывающего предприятия. Еще один способ удешевления – покупка бруса и его нарезка. Доски можно продать отдельно, а отходы использовать для поддонов.

Почему идея бизнеса по производству поддонов выгодная?

Производство поддонов как бизнес считается идеей, которую легко реализовать. Высокая рентабельность, лояльные стандарты, ограничение на импорт изделий и обилие потенциальных клиентов делают окупаемость производства достаточно быстрой.

Широкий круг клиентов, заинтересованных в поддонах, позволяет сразу запустить оптовое производство. Поиск каналов сбыта не станет проблемой независимо от региона.

Низкие требования к работникам позволят нанять малоквалифицированный персонал на небольшую зарплату.

Обилие лесов делает покупку древесины выгодной, так как в нашей стране стоимость дерева считается одной из самых низких на континенте.

Внесезонность бизнеса создает постоянный поток прибыли.

Поддоны – товар, который нуждается в постоянной замене. Как только вы нашли клиента и заинтересовали его, можете быть уверенными в лояльности и стабильности заказов.

Законодательство жестко регулирует ввоз европоддонов, так что вы конкурируете только с местными. До сих пор в некоторых регионах есть свободные ниши для роста бизнеса.

Вывод. Производство паллет – выгодная бизнес-идея, которая не требует специальных знаний. Имея стартовый капитал, можно открыть цех в любом регионе и построить успешный бизнес.

Сегодня появляется все больше возможностей для открытия своего бизнеса. Увы, но обычно на начальном этапе требуются серьезные финансовые вложения. Бизнес открывают, чтобы как можно скорее начать зарабатывать, а не тратить. Поэтому мало кто готов рискнуть большой суммой денег. Так и приходится отказываться от мечты открыть свое дело.

К счастью, есть выход. Мало кто знает, но изготовление тары – очень выгодное занятие. В некоторых случаях это даже выгоднее производства самих товаров. Тара нужна всегда, даже во время кризиса от нее нельзя отказаться. Лучшим примером такого бизнеса является производство поддонов.

Поддоны, или паллеты, знакомы каждому. Это тара в виде плоской платформы. Обычно изготавливается из дерева. На поддонах размещают груз для хранения или перемещения с помощью вилочных погрузчиков. При необходимости груз легко зафиксировать. Поддоны широко используются на складах, цехах, логистических компаниях и агропромышленных предприятиях. Также применяются для перемещения различных грузов на грузовиках, поездах и кораблях.

Существуют поддоны из металла и пластика, но их невыгодно использовать.

Итак, мы сосредоточимся на изготовлении деревянных поддонов. Для создания такой тары нужно только дерево, гвозди и подходящие инструменты. В производстве поддонов используется самая простая древесина. Специальная отделка и обработка не требуется. Нужно просто нарезать доски и бруски нескольких размеров, а потом сбить гвоздями. Все элементарно. Это значит, что с работой справится любой, поэтому не нужно нанимать квалифицированных работников.

Серьезных финансовых вложений тоже не требуется. Нужно найти поставщика досок и собрать простую рабочую линию. Для создания производственного помещения хватит обычного гаража. На начальном этапе для работы хватит одного-двух человек. При необходимости производство легко расширить.

Поддоны востребованы среди потребителей как у нас, так и за границей. При этом обычно их закупают оптом большими партиями. Так что найти хорошего постоянного покупателя не составит труда. Бизнес быстро окупится и начнет приносить хорошую прибыль. Минимум финансовых вложений – максимум отдачи.

Выбор типа поддонов

Существуют поддоны разных размеров и конструкций. Стандартный поддон имеет размеры 800х1200 мм или 1000х1200 мм. Состоит из досок настила, нижних досок (лыжи), поперечных досок и бобышек. В качестве материала используется сосна или другая дешевая древесина.

- Доска настила

- Поперечная доска

- Нижняя доска

- Бобышка

Детали собираются с помощью гвоздей двух размеров. Длинные гвозди используются для соединения всех досок с бобышками. Короткие гвозди нужны для соединения досок настила с поперечными досками.

Для создания успешного бизнеса нужно следовать мировым стандартам качества. В России, Беларуси, Украине, также ряде других странах СНГ поддоны производятся в соответствии с ГОСТом 9078-84 и ГОСТом 9557–87. Второй практически идентичен европейским стандартам UIC 435-2 и DIN EN 13698-1, в соответствии с которым изготавливают «европаллеты». Довольно выгодная возможность, ведь такие поддоны можно продавать на Западе. Продавать поддоны европейского качества по низкой цене на территории СНГ тоже выгодно.

Изучите рынок, прежде чем преступать к производству. Нужно сразу определиться по каким стандартам вы будете производить паллеты. Ориентируйтесь на запросы потенциальных потребителей. Лучше всего заранее договориться о поставках поддонов со складами, заводами или иными предприятиями. Так вы сможете быстро получить прибыль уже с первых партий паллет.

Некоторые фирмы заказывают для себя поддоны нестандартных размеров и конструкций. В этом случае у вас будет значительно меньше конкурентов. Главное заключить долгосрочный договор на поставку большого количества поддонов. Это защитит вас от многих рисков.

Поддоны собираются примерно по одному принципу. В случае необходимости можно изменить тип производимых поддонов.

EPAL

Отдельно нужно рассказать про европаллеты. Производить их немного сложнее, чем обычные поддоны. Зато их можно дороже продавать. Европаллетами называют поддоны EPAL Euro Pallet или EPAL 1. Кроме EPAL 1 существуют паллеты EPAL 2 и EPAL 3 размером 1000х1200 мм, а также полуподдоны EPAL 6 и EPAL 7 размером 600х800 мм. В целом они менее востребованы, хотя покупателя можно найти и для них.

Поддоны EPAL 1 имеют следующие характеристики. Безопасная грузоподъемность: 1500 кг. Вес поддона около 25 кг. Длина 1200 мм, ширина 800 мм, высота 144 мм. По стандарту допускается отклонение от указанных размеров по ширине и длине на ∓ 3 мм и на + 7 мм по высоте.

EPAL 1 изготавливаются из досок хвойных или лиственных деревьев. Вам нужно найти поставщика, у которого вы будете стабильно получать древесину нужного качества. Обычно используется ель, сосна, ольха или осина. Не допускается изготовление поддонов из тополя. Доски должны быть ровными, без утончений. Если вы делаете новый поддон, то доски должны быть новыми. При ремонте паллет допускается использование старых, но хороших досок. Влажность древесины не более 22%. Для изготовления одного поддона понадобится 11 досок и 9 бобышек.

Настил состоит из пяти досок длиной 1200 мм и толщиной 22 мм. Центральная и боковые доски шириной 145 мм, между ними доски шириной 100 мм. Расстояние между досками 40 мм. Снизу три поперечные доски 800 мм длиной, 145 мм шириной и 22 мм толщиной. По краям располагается шесть бобышек 145 мм в длину, 100 в ширину и 78 в толщину. В середине три бобышки той же длины и толщины, ширина – 145 мм. Снизу крепятся три «лыжи». Их размеры идентичны центральной и боковым доскам настила. Углы поддонов спиливаются на 17 мм. Допустимое отклонение + 4 мм или - 2 мм. Угол спила 45 градусов.

Особенностью поддонов EPAL являются гвозди с маркировкой PE, PC, PO и т.п. на шляпке. Вторая буква меняется в зависимости от размера. Без таких гвоздей поддоны не будут считаться настоящими европаллетами, даже если во всем остальном они соответствуют стандартам. Для сборки EPAL 1 нужно 78 гвоздей двух размеров: 18 коротких и 60 длинных. Это должны быть ершеные (кольцевые) гвозди с поперечными насечками. Такой гвоздь практически невозможно достать из доски, благодаря чему обеспечивается надежное соединение. Например, можно использовать CNW 3,4/90 BKRI EPAL и CNW 2,8/40 BKRI EPAL. Первые имеют длину 90 мм и диаметр 3,4 мм, вторые – длину 40 мм и диаметр 2,8 мм.

Забиваются гвозди следующим образом. Широкие боковые доски прибиваются в трех местах: по краям и по центру. Для каждого соединения используется по четыре длинных гвоздя. Центральная широкая доска прибивается так же, но уже тремя длинными гвоздями в каждом месте. Две узкие доски прибиваются к поперечным доскам в трех местах с помощью коротких гвоздей. По три гвоздя в каждом месте. Все нижние доски забиваются одинаково. В трех местах вбивается по три длинных гвоздя.

В каждом месте соединения гвозди забиваются максимально далеко, чтобы увеличить качество соединения. Следите, чтобы гвозди не торчали из готовой конструкции. Это считается нарушением стандарта качества EPAL.

В российском ГОСТе не указывается, как именно должны собираться поддоны. Для европейского стандарта машинная сборка – это обязательное условие. Делать поддоны вручную в больших количествах все равно не выйдет. Конечно, можно нанять пару десятков работников, но это невыгодно. Для успешного бизнеса необходима производственная линия с машинной сборкой.

Если паллеты сделаны с соблюдением всех требований, то вы можете претендовать на получение лицензии EPAL. Вам необходимо связаться с European Pallet Association (EPAL), чтобы ваше производство и продукция прошли независимую экспертизу качества. Также вы должны будете получить сертификат IPPC, подтверждающий, что вы используете качественную древесину. Древесина должна соответствовать стандарту ISPM 15. Чтобы получить все лицензии и сертификаты придется приложить немного усилий, но это даст вам существенное преимущество перед конкурентами.

На европаллеты на угловых бобышках ставится клеймо «EPAL в овале», а на центральных бобышках – клеймо IPPC. На втором клейме указано, где, когда и кем был изготовлен поддон. Также в поддон ставится контрольная скоба. Все это подтверждает, что поддон отвечает всем требованиям качества. Такой поддон можно ввозить и продавать на всей территории Европейского союза.

Организация производства

На начальном этапе для размещения оборудования хватит места в гараже, а для работы понадобится два-три работника. При желании производство легко расширить. Изготовление паллет состоит из двух основных этапов: подготовка древесины и сборка поддона.

Подготовка древесины

Нужно сразу решить вопрос с поставкой древесины. От этого будет зависеть, где вы разместите свое производство и какое оборудование вам понадобится. Размещать производство лучше всего рядом с деревообрабатывающим комбинатом. Вы сэкономите деньги и время на доставке древесины. При этом ваше производство не будет так сильно зависеть от транспортной компании. Это снижает ваши риски. В противном случае все производство может стать из-за того, что вам вовремя не доставили древесину.

Иногда можно договориться о размещении производства на самой территории лесопилки. Это самый выгодный вариант.

Желательно закупать уже распиленную и обработанную древесину. Да, она стоит дороже, чем сырые бревна, но для обработки древесины придется покупать дорогостоящее оборудование для распиловки и фитосанитарной обработки. Понадобится больше места и больше работников. Мало у кого есть такие деньги на начальном этапе. Если же древесина закупается, то вам понадобится только небольшая пилорама, чтобы получать доски нужного размера и срезать углы поддонов.

Бобышки либо закупаются в готовом виде, либо нарезаются отдельно. Есть смысл взять автоматический станок для торцовки бобышек. Это экономит время и освобождает рабочие руки.

Можно частично сократить расходы на древесину, если использовать обрезной материал.

Готовые детали не нужно как-то дополнительно обрабатывать.

Сборка поддона

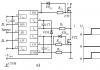

Для сборки паллет мы рекомендуем использовать полуавтоматизированную линию. Специально для вас мы подготовили подробную схему, где показано, как правильно подключить два пневматических пистолета. Дополнительные пистолеты подключаются аналогичным способом.

| 1 | Компрессор |

| 2 | Блок подготовки воздуха |

| 3 | Регулятор давления |

| 4 | Пистолет CN-57 |

| 5 | Пистолет CN-90 |

| 6 | Шланг не менее 5 метров |

| 7 | Шланг не более 10 метров (длина от блока до пистолета) |

| 8 | Шланг не более 10 метров |

| 9-11 | Быстросъемная ПАПА х елочка |

| 12-13 | Переходник - елочка (с обжимным кольцом) блистер Fubag |

| 14 | Переходник Y - образный (блистер) FUBAG |

| 15 | Муфта быстросъемная - резьба наружная |

| 18-17 | Быстросъемная МАМА x елочка |

Пневматические пистолеты

В полуавтоматизированной линии для сборки поддонов используются пневматические пистолеты. Инструменты используются в паре. Один для забивания длинных гвоздей, а второй для коротких.

Помните о технике безопасности. Во время работы надевайте перчатки, очки и наушники.

Если вы собираете стандартные поддоны, то для забивания длинных гвоздей мы рекомендуем взять гвоздезабивной пистолет CN-90. Он забивает гвозди длиной 45-90 мм и диаметром 2,8-3,33. Хорошо, когда пистолет забивает разные гвозди. Если вам понадобится поменять размер гвоздей, то не понадобится покупать новый нейлер под них. Для коротких гвоздей обычно берут более легкий и дешевый пистолет. Для производства большинства поддонов подойдут пистолеты CN-55 или CN-57. CN-55 забивает гвозди длиной 25-55 мм, а CN-57 – длиной 25-57 мм. Диаметр одинаковый: 2,1-2,3 мм.

Для сборки поддонов EPAL нужны другие нейлеры. Для длинных гвоздей используется CN-130, который забивает гвозди длиной 75-130 мм и диаметром 3,1-3,8 мм. Для коротких гвоздей подойдет CN-65. Забивает гвозди длиной 32-65 мм и диаметром 2,1-2,9 мм.

Теоретически можно было бы использовать один пистолет для двух типов гвоздей. Но такой подход себя не оправдывает. Работнику постоянно придется менять заряжать в пистолет гвозди разных размеров. Это отнимает много времени. Эффективность производства падает, а вместе с ней прибыль.

Компрессор

Безмасленные графитовые компрессоры не подойдут, потому что не могут работать по 8 часов в сутки ежедневно. Графитовые пластинки в таких условиях быстро изнашиваются и потребуется замена. А это половина стоимости компрессора. Для небольшого производства хватит обычного масляного поршневого компрессора с ременным приводом. Объем ресивера должен быть не менее 100 литров. Он недорогой и простой в обслуживании. Достаточно периодически менять масло. Если соблюдать правила эксплуатации, то такой компрессор прослужит много лет.

Компрессор подбирается в зависимости от размеров производства. При интенсивной работе каждый пистолет делает один выстрел раз в 2 секунды. Компрессор должен успевать сжимать воздух и отдыхать. Если компрессор работает без перерывов, то он быстро изнашивается. Например, если два пистолета вместе тратят 3 литра каждые 2 секунды, то в минуту уходит 180 литров воздуха. Для этого хватит компрессора с ресивером на 100 литров и насосом, качающим 400 литров в минуту. Если потребление воздуха возрастет в два раза, то компрессор почти не будет отдыхать. Если же подключить еще инструменты, то компрессор просто не будет успевать сжимать нужное количество воздуха.

- Для 2 пистолетов:

- Remeza СБ4/С-50.LB30A – 220 вольт

- Remeza СБ4/С-100.LB30A – 220 вольт

- Remeza СБ4/С-50.LB30 – 380 вольт

- Remeza СБ4/С-100.LB30 – 380 вольт

- Для 4 пистолетов:

- Remeza СБ4/С-200.LB40 – 380 вольт

- Для 6 пистолетов:

- Remeza СБ4/Ф-270.LB75 – 380 вольт

Для более масштабного производства используют винтовые компрессоры. Они стоят дороже, но к ним смело можно подключить несколько десятков пистолетов. Также винтовые компрессоры работают круглосуточно. С таким оборудованием можно не только серьезно расширить производство, но сделать его посменным.

Если вы планируете расширить производство в будущем, то лучше сразу взять более мощный компрессор «на вырост». Иначе придется покупать новый компрессор при каждом расширении производства.

Доставка и подготовка воздуха

Перед попаданием сжатого воздуха в инструмент его нужно подготовить. Это требование производителей инструментов. Если воздух подготовлен, то инструмент работает правильно и служит гораздо дольше. Поломка инструмента во время работы ведет к дополнительным тратам. Мало того, что надо купить новый инструмент, так еще и производство останавливается. Один день простоя может принести массу убытков.

Воздух в компрессоре находится под большим давлением, чем нужно инструменту. При этом в таком воздухе много грязи и влаги. Блок подготовки воздуха снижает давление до нужного уровня, очищает и осушает воздух из компрессора. Также он добавляет масло для инструмента. Благодаря этому детали механизма смазываются во время работы. Без этого придется закапывать вручную каждые два часа. Это дополнительная трата рабочего времени.

Масло из компрессора не подходит для пневмоинструмента. Это грязное отработанное масло с высокой вязкостью.

Если вы используете больше пистолетов, то понадобится еще один блок.

В нашей схеме два разных пистолета используются одновременно. У них отличается рабочее давление. Либо более мощный пистолет будет недобивать гвозди, либо менее мощный будет их перебивать. Чтобы избежать этого в нашей схеме используется регулятор давления. Устройство ставится после блока подготовки воздуха перед менее мощным нейлером. Регулятор снижает давление воздуха до нужного уровня. Так два разных пистолета могут работать одновременно.

Воздух доставляется в инструмент по шлангам. Можно использовать как прямые, так и спиральные шланги. Самое главное, чтобы внутренний диаметр шланга был не менее 8 мм. От компрессора до блока подготовки воздуха лучше пустить спиральный шланг не менее 5 метров длиной. Так воздух успеет охладиться, влага в нем сконденсироваться. Длина шланга от блока подготовки воздуха до инструмента не должна превышать 10 метров. Иначе масло из лубрикатора не будет попадать в инструмент.

Шланги соединяют все части схемы. Для удобства на шланги крепятся быстросъемные фитинги. Это надежное соединение. При этом при необходимости шланги легко отсоединить и присоединить обратно.

Подробнее о подготовке воздуха читайте нашу .

Рабочее место

Нарезку деталей и сборку поддонов можно организовать последовательно или параллельно.

В первом случае сначала нарезается определенное количество досок и бобышек нужных размеров. Затем идет сборка поддонов. Собирает поддоны тоже один человек. Это медленный и тяжелый способ производства. Его используют только если не хватает рабочих рук или рабочего пространства.

Во втором случае одни работники нарезают детали, а другие собирают паллеты. Понадобится больше работников, но производство станет быстрее и эффективнее. Пилорама и станок для торцовки бобышек размещаются так, чтобы готовые детали оказывались рядом с кондуктором для сборки поддонов.

Для сборки паллет используется кондуктор для сборки поддонов. Существует два типа кондукторов:

- Стол – металлический каркас в форме поддона. Нужен для быстрой и ровной сборки поддонов. Детали выкладываются на каркас и фиксируются. Остается только соединить все детали гвоздезабивным пистолетом. Стол удобнее использовать, если поддоны собирает один человек. Нейлеры можно подвесить на тросах над рабочим местом. Это удобно и экономит место.

- Карусель – более крупная конструкция. Два и более столов закреплены с разных сторон карусели. Центральная часть кондуктора вращается. Такую конструкцию удобно использовать для сборки поддона несколькими рабочими. Карусель позволяет сделать конвейер. Например, один рабочий забивает длинные гвозди, а второй рабочий забивает короткие гвозди. Когда оба рабочих заканчивают свою часть работы, они вращает карусель. Они меняются поддонами и работают дальше. Это эффективно, ведь каждый выполняет свою часть работы. Не нужно отвлекаться на то, чтобы взять другой инструмент.

Паллеты собираются следующим образом. Сначала собираем верхнюю часть. Устанавливаем бобышки на кондукторе. Потом кладем продольные рейки. Сверху выкладываем доски настила. Все детали сбиваются в соответствии с требованиями. Главное, чтобы все надежно держалось. Затем поддон переворачивается, и снизу крепятся «лыжи». Сборка поддона занимает 2-3 минуты.

Если у ваших поддонов спиливаются углы, то это делается в последнюю очередь.

Заключение

Используя советы из этой статьи, вы можете создать эффективный бизнес. При этом вам не нужно иметь внушительный стартовый капитал, особые связи или специальные навыки. Найти покупателей и договориться о поставке материалов несложно. Остается закупить оборудование и грамотно организовать производство. Есть много примеров маленьких фирм, где используется полуавтоматическая линия сборки поддонов. Всего два-три рабочих собирает 500, 700, а в некоторых случаях 1000 поддонов в день. При такой скорости производства бизнес быстро окупается и начинает приносить стабильную прибыль.

Успехов вам!